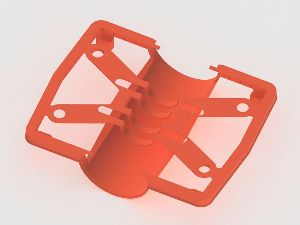

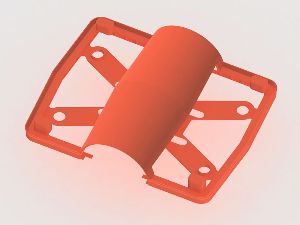

- corpo

|

IDEA INNOVATIVA I - vulcanizzazione |

La vulcanizzazione è un processo di lavorazione della gomma, la quale viene legata chimicamente allo zolfo mediante riscaldamento. Attraverso questo processo, inventato da Charles Goodyear nella prima metà del XIX secolo, si ottiene un materiale elastico e poco rigonfiabile se tenuto a contatto con solventi organici. La vulcanizzazione provoca una modificazione della conformazione molecolare del polimero alla quale è dovuto l'aumento di elasticità e resistenza a trazione, la soppressione di proprietà negative quali l'abrasività e l'appiccicosità oltre che una maggiore resistenza agli effetti dell'ossigeno atmosferico e a molte sostanze chimiche. La vulcanizzazione viene realizzata, praticamente, utilizzando l'elastomero, una fonte di zolfo e additivi vari. L'insieme di questi prodotti costituisce la "mescola". La mescola è posta in particolari macchine in grado di riscaldare e comprimere la stessa “iniettandola” all’interno di uno stampo in cui è posto il semicorpo in alluminio. Le condizioni di pressione e temperatura variano in funzione dello specifico processo coinvolto.

Fondamentale quindi è l’adesione tra la gomma e l’alluminio del semicorpo, condizione non facile da ottenere: l’interno del semicorpo deve avere una certa rugosità desiderata e deve essere pretrattato manualmente con speciali collanti per ottenere una migliore adesione. La gomma da vulcanizzare deve poi essere disposta in quantità più abbondante per evitare cavità nella vulcanizzazione, con grandi dosi di materiale di scarto. Con tutti gli accorgimenti necessari si ottengono comunque grandi scarti di lavorazione (in particolare negli attuatori di grosse dimensioni si possono avere scarti superiori al 40% della produzione).

Riassumendo quindi la paletta rotante è liscia a tal punto da permettere la tenuta con la gomma posta sul semicorpo. L’idea che vogliamo proporre, dopo uno sviluppo accurato con l’azienda stessa, consiste nel modificare le parti in gioco invertendone quindi i compiti: rendere liscio l’interno del semicorpo e affidare il compito di tenuta al bordo della paletta.

Di per se pare non risolto il problema, in quanto sembrerebbe ancora necessaria della gomma per permettere la tenuta. L’innovazione sul mercato delle plastiche e dei processi di produzione ci permette di considerare dei nuovi materiali. Utilizzando infatti un termoplastico quale il Poliuretano Termoplastico (denominazione commerciale della Bayern DESMOPAN), con appositi accorgimenti che andremo poi a studiare, possiamo stampare un particolare profilo sul bordo della paletta in grado di deformarsi elasticamente per permettere la tenuta. A questo punto sorge una domanda: perché non stampare questo termoplastico sul semicorpo mantenendo l’attuale sistema di tenuta? Purtroppo la cosa non risulta possibile per un semplice problema applicativo. Questo termoplastico tende a deformarsi se tenuto a compressione per parecchio tempo. In caso di non funzionamento dell’attuatore per un tempo lungo (oltre un mese) la paletta lascerebbe un segno sulla plastica stampata non consentendo più un corretto funzionamento. Questo problema non è rilevante sul profilo della paletta perché di sottili dimensioni, inoltre a consentire la tenuta è la presenza del fluido in pressione che preme il profilo sui bordi e aumenta la tenuta.