Scelta del materiale

La scelta del materiale è stata di fondamentale importanza nello sviluppo del progetto soprattutto per quanto riguarda l’analisi FEM.

Un primo approccio è stato di utilizzare sia la struttura che i tubi in alluminio. Scelta scartata principalmente a causa del costo. L’alluminio rispetto all’acciaio ha carichi di rottura inferiori e presenta una minor resistenza a fatica. Il vantaggio dato da minor peso diviene quindi trascurabile a causa di un maggior spessore dei tubi e della struttura. Poiché il telaio sarà soggetto a verniciatura anche la resistenza alla corrosione risulta un aspetto trascurabile.

Va aggiunto che il peso non rappresenta, entro un limite di

25÷30Kg per questioni di trasporto, un parametro da ritenere fondamentale nella progettazione poiché non influenza il funzionamento della struttura.

Si è quindi scelto l’acciaio.

La scelta è ricaduta su un acciaio legato poiché presenta maggiore resistenza ai carichi, alla trazione e minore peso specifico. Da ricerche è risultato che l’acciaio 25CrMo4 (AISI-SAE 4130) viene spesso utilizzato per la costruzione di telai per kart, moto e biciclette. Il 25CrMo4 è un acciaio basso legato contenente lo 0.3% di carbonio con aggiunta di cromo e molibdeno che gli conferiscono elevate doti di durezza. Si è quindi ritenuta una scelta più che adeguata all’impiego.

Scelta del modello per l'analisi FEM

Le analisi FEM sono state realizzate partendo dalla definizione dei carichi agenti sulla struttura:

- Forza peso della persona

- Peso della struttura

- Forze date da molla e smorzatore

- Reazioni dell’attacco dello sci con il terreno

Per la definizione della forza peso si è ipotizzato un carico distribuito sul sedile pari a 200Kg poiché per sicurezza si è considerata una massa di due volte superiore a quella ipotizzata come valore massimo di 100Kg. Tale approssimazione deriva da considerazioni di carattere dinamico poiché nel caso di un salto o di un brusco urto si è ipotizzata una forza trasmessa al sistema pari a 2 volte la forza agente sul sistema in condizioni statiche.

Applicando il carico distribuito su SolidWorks si sono ottenuti i carichi corrispondenti sugli attacchi tra sedile e supporto del sedile. Si è scelto di considerare solamente i carichi agenti in direzione verticale ovvero quelli concordi con l’accelerazione di gravità.

Inseriti i carichi in una analisi dinamica su Inventor si è scelto, poiché schematizzare una molla a flessione risulta piuttosto complesso, di considerare molle e smorzatori come un unico sistema.

Si è quindi realizzata la simulazione dinamica e scelto di verificare il sistema nei punti in cui si ha la massima forza ovvero nel punto di maggior compressione del sistema molla-smorzatore.

Per affinare l’analisi fatta è stata poi considerata la molla applicata nel reale punto di applicazione:

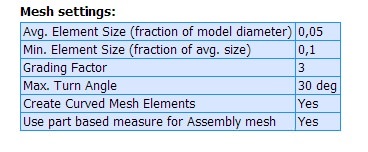

La scelta del dimensionamento della mesh ha richiesto un notevole impegno a causa della natura tubolare del telaio. Si sono quindi scelti i seguenti parametri:

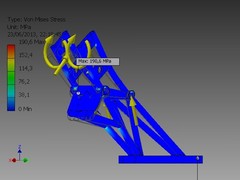

Risultati

Di seguito sono riportate le veriche eseguite:

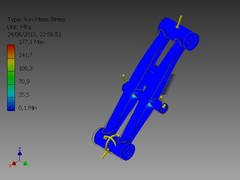

Attacco dello sci e supporto: si è partiti da uno spessore di 1mm per i tubi. Le verifiche fatte hanno evidenziato delle rotture nelle saldature, si è quindi scelto uno spessore di 2mm e fatta nuovamente la verifica che ha dato esito positivo.

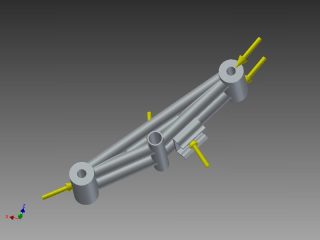

Braccetto inferiore: come prima prova si è partiti con la geometria del braccetto superiore e spessore di 2mm. Per insierire l'attacco degli smorzatori e aumentare la rigidità si è modificata la geometria e lo spessore fino a 2.5mm. Le verifiche fatte hanno dato buon esito.

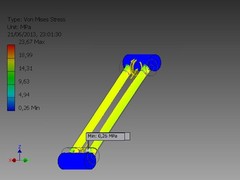

Braccetto superiore: si scelto, inizialmente, uno spessore iniziale di 2mm, poichè dalle analisi FEM è risultato essere sovradimenzionato si è scelto uno spessore di 1.5mm e si sono ripetute le analisi che hanno dato esito positivo.

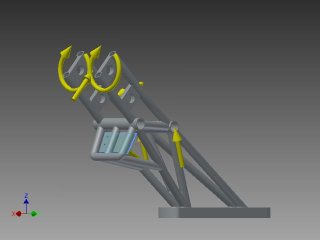

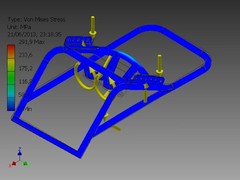

Telaio: come per la forcella si è inizialmente ipotizzato uno spessore di 1mm per poi, a causa del cedimento della struttura, scegliere uno spessore di 2.5mm per il tubo con forma a U e le traverse.

Tutti i componenti del mono-sci resistono, dopo le modifiche, ai carichi applicati.

Telaio da sci per discesa

Telaio da sci per discesa