Progetto monodimensionale di una pompa centrifuga multistadio

|

PARTE B

Procediamo ora con il dimensionamento del sistema. In particolare ci concentreremo nel definire: · Triangoli di velocità all’ingresso e all’uscita della girante; · Angolo di scarico delle pale; · Diametri alla base e all’apice della pala per la sezione di ingresso; · Altezza di pala allo scarico; · Numero delle pale; · Diametro e velocità assoluta allo scarico del diffusore, che si suppone non palettato.

Per dimensionare il diametro dell’albero utilizziamo il criterio di Guest-Tresca che dice: τMAX ≤ τAMM = Per trovare il diametro dell’albero dalla formula di τMAX, calcoliamo il valore del momento torcente con la seguente formula: Mt

= (il coefficiente 1,5 sta ad indicare il fattore di sicurezza) Sapendo che

E che τMAX = Sostituendo a τMAX il valore di Dal catalogo dei diametri commerciali prendiamo il diametro più vicino a quello trovato arrotondato per eccesso, in modo da sovradimensionare il sistema. Il diametro scelto è pari a 85 mm. Il diametro del mozzo deriva direttamente dal diametro dell’albero dalla relazione DMOZZO=1.2DALBERO =102 mm . Andiamo ora ad analizzare i triangoli delle velocità all’ingresso della girante con le ipotesi seguenti: · D1,APICE tale che W1,APICE sia minimizzata; · V1,ASSIALE , quindi V1t = 0; · V1costante al variare del raggio.

Quindi dalle ipotesi possiamo assumere che V1a = W1a =costante(r)

Sapendo che V1t=U+W1t =0 allora: W1t= -U. W1a,APICE

= V1a = A1=

π/4 Dove l’ingombro delle pale è uguale a z S , lo spessore delle pale, è noto ed è 2,5 mm, mentre z è il numero di pale ed è dato da: z = 10 + 0.03 La velocità relativa all’ingresso della girante all’apice viene calcolata con la formula: |W1APICE|

= Dove W1t,APICE =

Attraverso il risolutore di Excel abbiamo ricavato il valore di D1APICE dalla formula di W1a,APICE minimizzando la funzione, come da ipotesi. I vincoli imposti per il risolutore sono quelli di costruzione, ovvero il rapporto fra D1APICE e D1BASE minore di 0.7 e il rapporto tra D1APICE e il diametro della girante D2 compreso tra 0.5 e 0.7. Tramite questa operazione siamo giunti al valore del diametro all’apice di 0.148 m minimizzando la velocità relativa W1APICE al valore di 69.074 m/s. Tramite il valore di D1a abbiamo ricavato la velocità W1a,APICE che risulta pari a 21.47 m/s. Per quanto riguarda i triangoli delle velocità abbiamo preso in considerazione il diametro medio della girante e di conseguenza i valori medi di tutte le velocità.

· Triangolo delle velocita’ in ingresso D1MEDIO = Dal diametro medio possiamo ricavare la velocità media di rotazione delle pale, ovvero la velocità di trascinamento U = Le velocità relative risultano: W1a,MEDIA = W1a = 21.47 m/s W1t,MEDIA =

Quindi |W1MEDIO |= 59.48 m/s Gli angoli all’ingresso li abbiamo calcolati nella seguente maniera:

· Triangolo delle velocita’ in uscita Partiamo dal lavoro euleriano che

nel nostro caso è uguale a U2 Sapendo che il lavoro euleriano

si può scrivere anche come W2t la possiamo ricavare sommando vettorialmente i moduli di V2t e U2: W2t

= V2t-U2 = Per poter calcolare Utilizziamo il rapporto di De Haller:

Quindi

W2r =

Ora possiamo passare a calcolare l’angolo adiacente alla velocità relativa in uscita:

W2r = V2r V2t=58.11 m/s |V2|

=

Infine, avendo tutto il necessario, calcoliamo l’angolo adiacente alla velocità assoluta in uscita dalla girante:

In realtà l’angolo di uscita del fluido non corrisponde

esattamente a Per trovare questo angolo partiamo dalla definizione di slip factor: “lo slip factor è il rapporto tra la velocità effettiva del vortice (componente tangenziale della velocità del fluido) e la velocità teorica del vortice stesso (componente di velocità tangenziale teorica)” [Wikipedia]. Può essere scritto con la seguente formula :

Tale valore rappresenta la velocità ideale allo scarico con un numero infinito di pale. Combinando le formule date dal testo con il valore dello slip factor, riusciamo a ricavarci dalla seguente relazione il valore di b2 geometrico:

Imponendo che lo slip factor si avvicini il più possibile a zero, mediante il risolutore di Excel, otteniamo b2g = 129,135 °.

Troviamo adesso la velocità allo scarico del diffusore V3. Per fare ciò facciamo il bilancio energetico sul diffusore stesso, tenendo conto della relazione che definisce il diametro D3=2 D2.

Applichiamo il teorema di Bernoulli:

Dove

L’incognita p2 è facilmente ricavabile dall’equazione di conservazione dell’energia sul sistema di riferimento relativo.

Dove lw,gir=

x gir *

Non conosciamo ancora p1, facciamo quindi l’equazione di Bernoulli sul distributore

Ed invertendo la formula troviamo Successivamente ricaviamo V3 dal bilancio sul diffusore:

V3= 30,86 m/s.

Avendo trovato la velocità allo scarico del diffusore

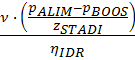

possiamo trovare Abbiamo quindi tutti i dati per trovare il rendimento idraulico effettivo:

|