Progetto monodimensionale di una pompa centrifuga multistadio

|

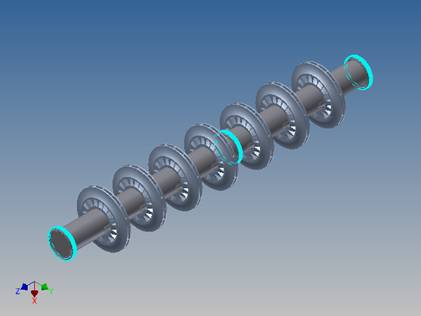

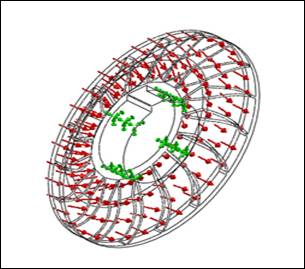

Analisi FEMAnalisi modaleDecidiamo di eseguire sull’albero un’analisi modale in

Autodesk Inventor al fine di individuare i modi di vibrare e le frequenze

proprie realizzando così un confronto con i risultati ottenuti nel corso di

vibrazioni.

I vincoli applicati all’assieme per eseguire l’analisi

(visibili in figura) sono vincoli pin che bloccano completamente il

movimento degli anelli esterni dei cuscinetti; la rigidezza dei cuscinetti

è stata modellizzata con dei contatti di tipo molla applicati agli anelli

esterni ed interni dei cuscinetti.

Frequenza F11 748.4 Hz F12 985.71 Hz F13 994.05 Hz F14 1352.03 Hz F15 1516.23 Hz F16 1517.07 Hz F17 1687.04 Hz F18 1913.82 Hz F19 2096.41 Hz F20 2113.77 Hz

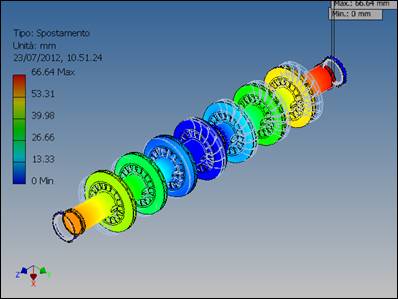

Le frequenze proprie, come previsto, risultano diverse da quelle calcolate per il corso di vibrazioni presumibilmente a causa del fatto che è stata eseguita un’analisi del moto flessionale nello spazio invece che nel piano. Si nota che alcuni valori delle frequenze proprie coincidono con i valori calcolati col modello a parametri concentrati utilizzato nella parte di meccanica delle vibrazioni. Calcolando la frequenza di rotazione a regime dell’albero

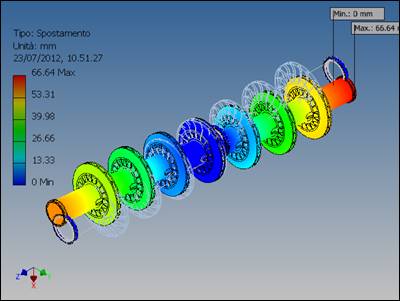

si nota che questa frequenza è molto vicina alle frequenze proprie associate al quarto e al quinto modo di vibrare; di conseguenza la deformata del sistema a regime sarà presumibilmente simile alle deformate del quarto e del quinto modo di vibrare. Figura 5: Deformata del 4° modo di vibrare

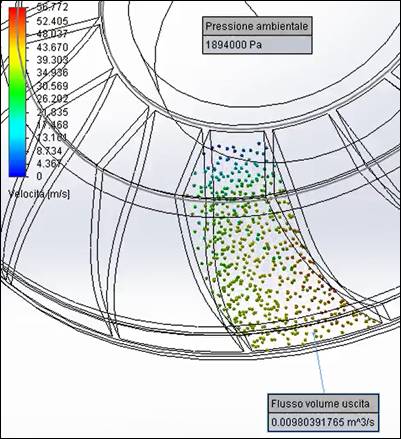

Figura 6: Deformata del 5° modo di vibrare Analisi fluidodinamica sulla giranteEseguiamo ora un’analisi fluidodinamica delle giranti in

SolidWorks per validare in parte i parametri di progetto calcolati per il corso

di macchine.

Figura 7: Simulazione fluidodinamica nel canale palare

Parametri utilizzati per la simulazione: Si è deciso di effettuare l’analisi all’interno Dalla figura è visibile l’andamento del profilo di velocità

del fluido, in particolare , si può notare dove il fenomeno della cavitazione e

del “distacco di vena” possono verificarsi.

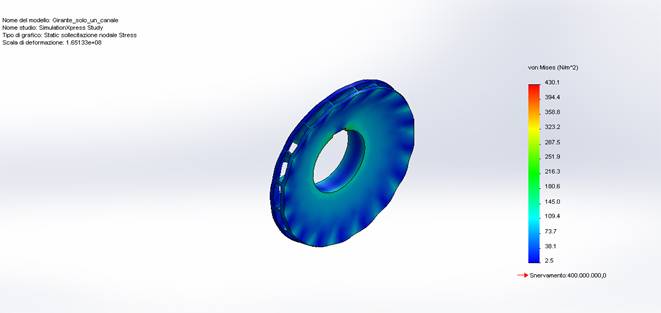

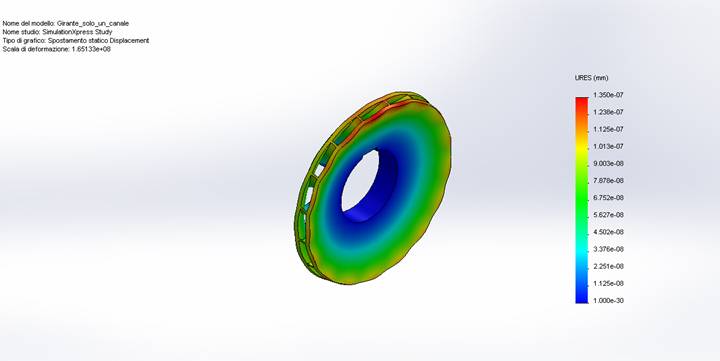

Analisi strutturale della giranteE’ possibile condurre sulla girante un ulteriore analisi di

deformazione causata dalla pressione che agisce sulle pale della girante

stessa. Per fare questo abbiamo applicato sulla superficie opposta alla

direzione di ingresso del fluido la pressione

Anche in questo caso i vincoli che sono stati applicati

alla geometria per eseguire l’analisi sono quelli garantiti

dall’assemblaggio ed in particolare è Assegnando al componente il materiale X5 CrNi 13-4, il

quale presenta una resistenza alla trazione di 760-960 N/mm2 e

un valore di snervamento

Tabella 5: Sforzi e spostamenti agenti sulla girante

Come è possibile notare il valore massimo di sforzo è inferiore allo sforzo di snervamento del materiale. Dalle analisi risulta anche un valore del coefficiente di sicurezza (calcolato con la sollecitazione massima di von Mises) molto maggiore di uno quindi, sotto le ipotesi considerate, la girante non dovrebbe avere problemi di resistenza meccanica.

Maggiori dettagli e informazioni sono ricavabili dai disegni tecnici e dai file allegati al progetto (vedi appendice A).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||