Progetto monodimensionale di una pompa centrifuga multistadio

|

ModellazioneGiranteSi è deciso di procedere modellando la girante in Solid Edge

realizzando la parametrizzazione esterna di tutte le variabili definite in fase

di progetto (vedi corso macchine) creando quindi un collegamento con una cartella

di lavoro Excel che permetta la scelta e il calcolo di questi parametri in

funzione delle diverse configurazioni a disposizione.

Figura 3: Modello CAD 3D della girante senza coperchio

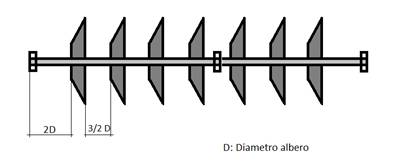

Successivamente abbiamo realizzato in Autodesk Inventor il modello CAD dell’assieme pompa creando le restanti parti quali: AlberoE’ stato realizzato in modalità bottom-up con le seguenti indicazioni di progetto per determinarne la lunghezza: Figura 4: Indicazioni di progetto per determinare la lunghezza dell'albero

Il diametro dell’albero è stato opportunamente dimensionato secondo il criterio di Guest-Tresca (vedi corso di macchine). L’albero dovrà essere dotato ad un’estremità di un opportuno spallamento con alloggiamento per chiavetta su cui andrà calettato l’organo che produce potenza meccanica. LinguettaRealizzata in modalità top-down seguendo le opportune norme UNI 6604 (ad eccezione della lunghezza che è stata ridotta poiché lo sviluppo assiale della girante è modesto) utilizzata per calettare l’albero con il mozzo, rappresentato dalla girante, al fine di rendere possibile la trasmissione del momento torcente tra i due componenti. CuscinettiDecidiamo di utilizzare cuscinetti radiali rigidi ad una

corona di sfere che permettono di sopportare carichi prevalentemente radiali o

combinazioni di carichi radiali e assiali. Tabella 4: Norma cuscinetti

Dalle indicazioni del costruttore si deduce che è tuttavia

possibile far funzionare i cuscinetti a velocità superiori di quelle riportate

nelle tabelle, ma occorre prendere in considerazione una maggiore precisione di

rotazione, una particolare esecuzione della gabbia, nonché la lubrificazione e

lo smaltimento del calore. Decidiamo quindi di utilizzare il cuscinetto 61817 che

presenta, a parità di diametro interno, la velocità limite maggiore.

Altre considerazioniL’assieme prevedrebbe anche la presenza di distanziali e opportuni spallamenti sull’albero che eviterebbero alle giranti e ai cuscinetti di scorrere lungo l’asse, per ragioni di chiarezza del disegno decidiamo di non rappresentarli. Una volta realizzati gli assiemi si procede alla realizzazione degli esplosi che facilitano l’identificazione dei componenti e la comprensione del metodo di montaggio. Successivamente abbiamo realizzato le messe in tavola delle singole parti e dei complessivi utilizzati nel progetto con relative distinte base (vedi tavole allegate). Al fine di poter sfruttare le diverse potenzialità dei vari software, che utilizzano algoritmi di modellazione differenti (Kernel), si è resa necessaria la conversione in file neutro di formati diversi per ogni parte modellata. |