COMPONENTISTICA e materiali

Vediamo ora nello specifico i principali componenti presenti e il materiale con cui sono stati realizzati.

Se si vuole invece vedere l'analisi dei costi cliccare qui.

Se si vuole invece vedere l'analisi dei costi cliccare qui.

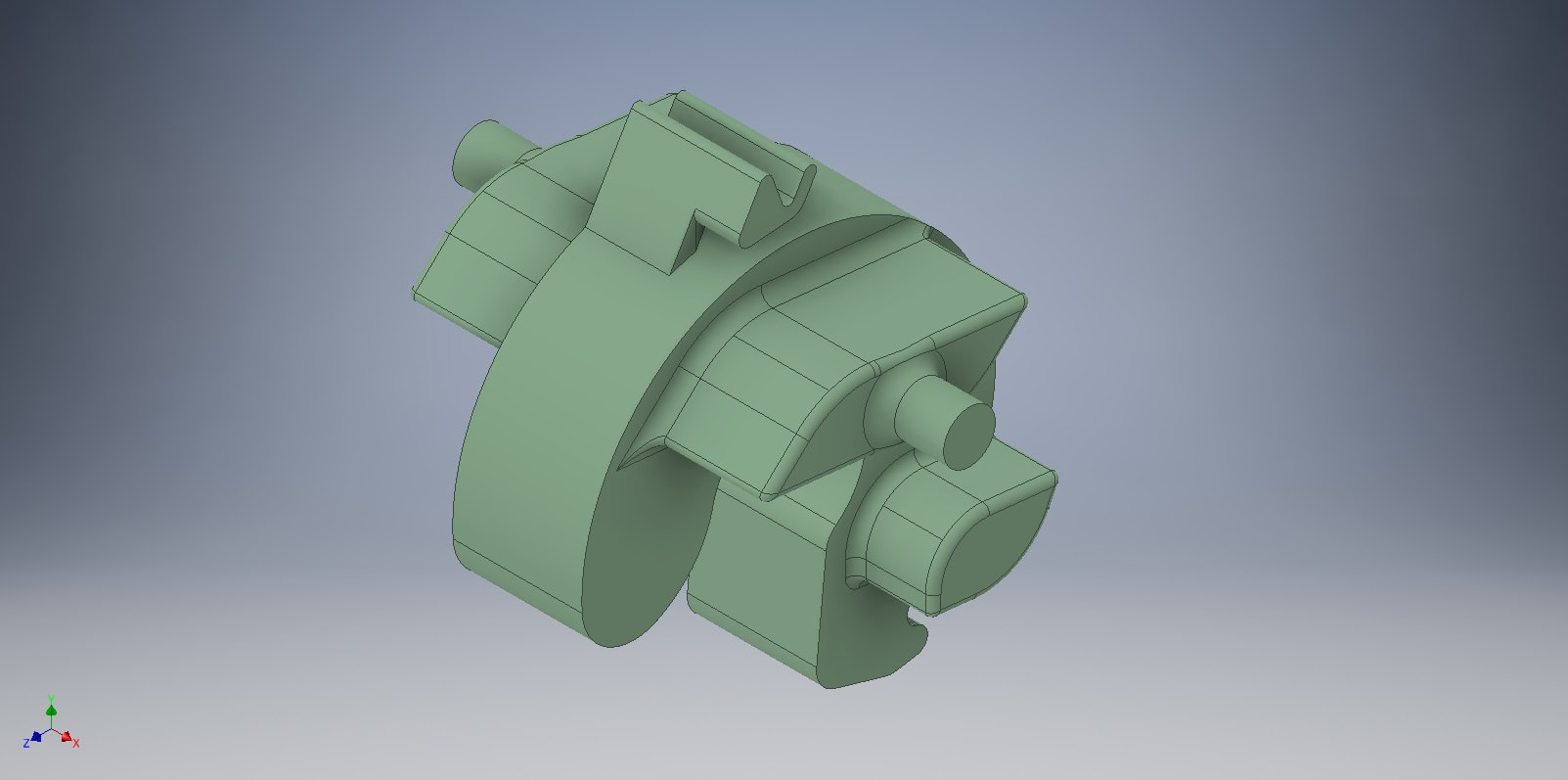

GANCIO A 'C'

|

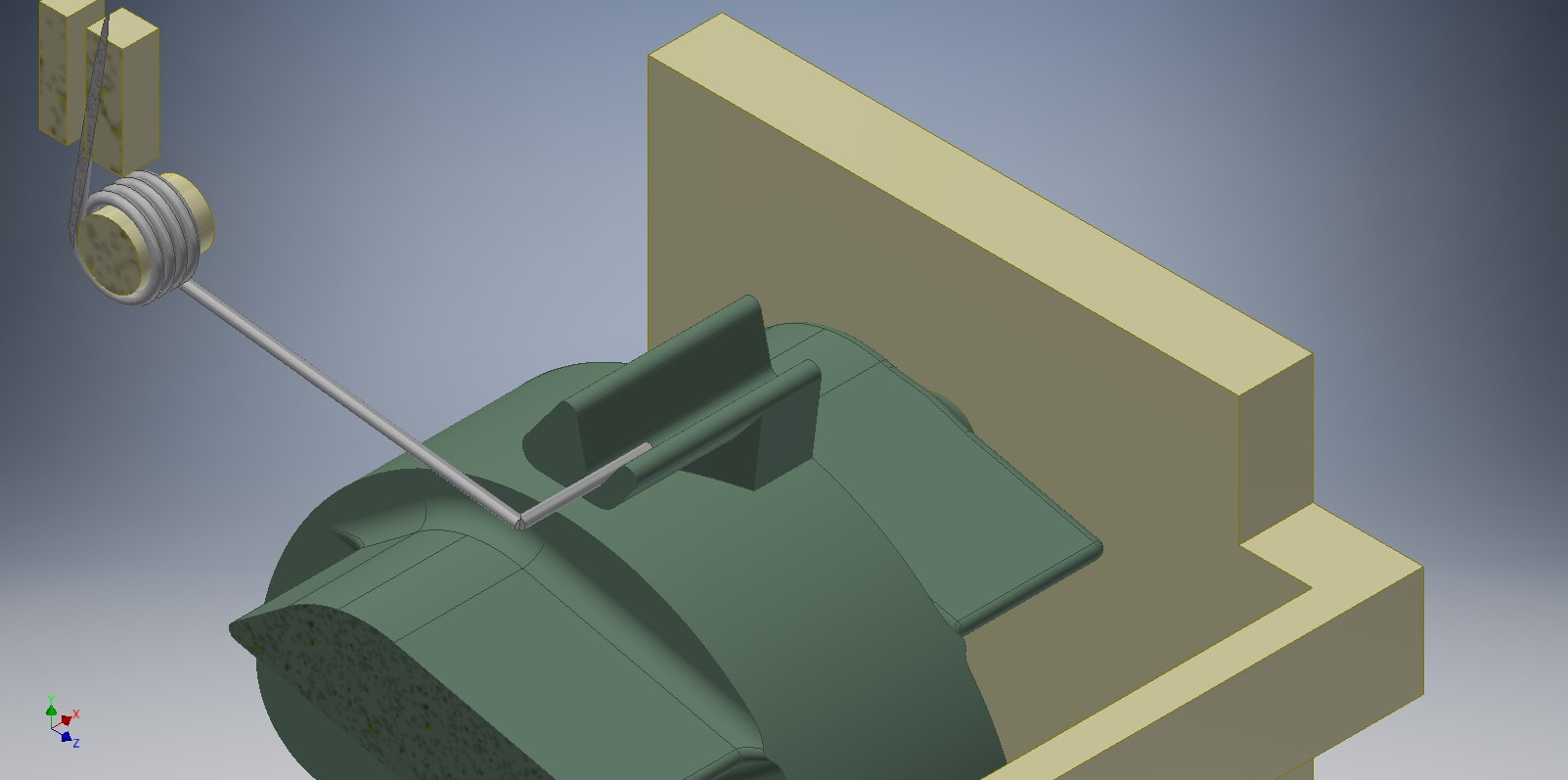

Realizzato in LATAMID 6 H2 G-30, un materiale plastico dotato di fibre di vetro che ci è stato fornito dall'azienda (è qui possibile vederne le proprietà). Presenta sulla parte superiore un profilo dentato che funge da guida per la molla torsionale garantendo il funzionamento del cinematismo push to open. Come si può vedere dalla figura 1, è inoltre dotato di un totale di quattro alette leggermente inclinate che vanno a infilarsi in opportune guide permettendo così il bloccaggio del gancio dello sportello della lavatrice durante il funzionamento dell'elettrodomestico. Nella parte posteriore è stata applicata a tale gancio una insenatura nella quale si inserisce la testa della molla a compressione, garantendo così il giusto posizionamento della molla stessa. Clicca qui per la tavola del gancio a 'C' |

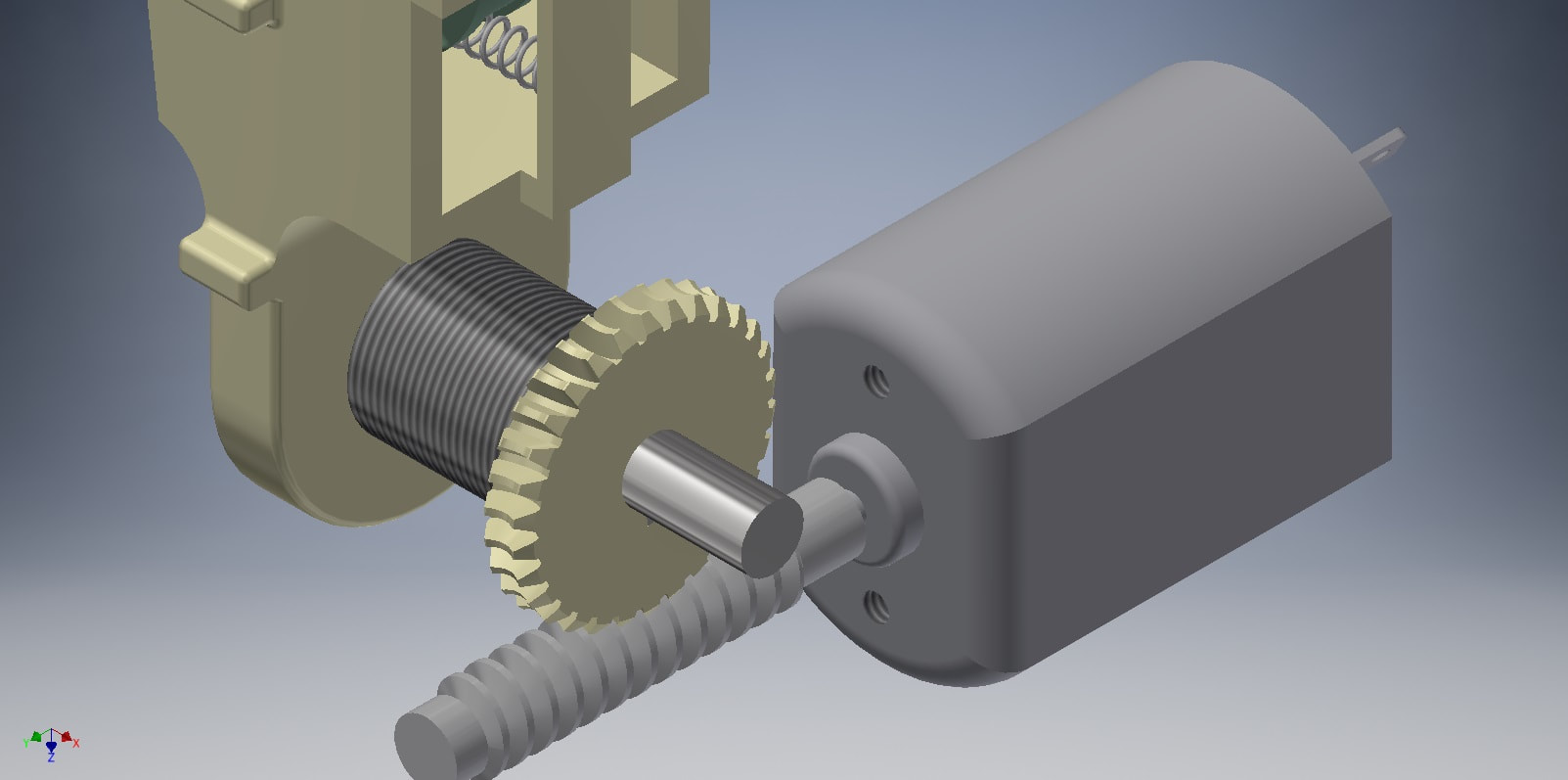

ATTUATORE

E' quel dispositivo che permette di svolgere la pulling function. Inizialmente le opzioni su quale attuatore utilizzare erano due: motorino elettrico o solenoide. Abbiamo poi optato per il motorino elettrico in quanto tale soluzione ci permetteva di realizzare un sistema più semplice dal punto di vista del funzionamento. Il modello ci è stato fornito dall'azienda ed è il seguente: FK-130SH-13294, realizzato dalla JinTon Electric (Hong Kong) Co. LTD, di cui è possibile vedere le proprietà al seguente link.

Clicca qui per la tavola del motorino elettrico (tale tavola ci è stata fornita dall'azienda)

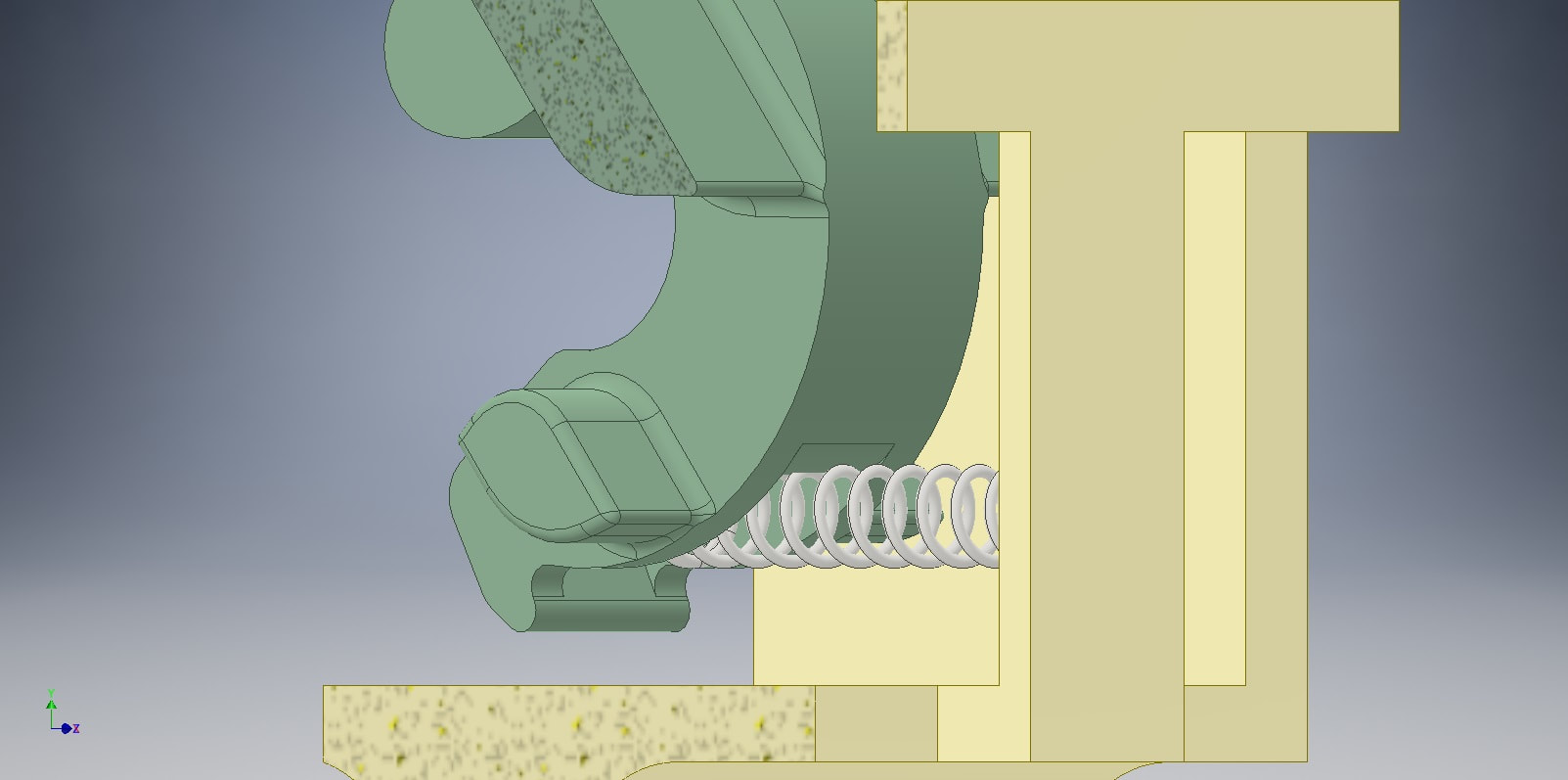

MOLLE

|

Sono presenti due molle: - molla a compressione; per il relativo dimensionamento abbiamo imposto alcuni parametri geometrici vincolanti dovuti alla geometria del prodotto, quali accorciamento durante il funzionamento, diametro esterno, lunghezza della molla scarica e forza elastica che la molla deve generare. A quel punto dal catalogo della Lee Spring abbiamo scelto la molla che soddisfacesse questi requisiti, optando alla fine per la seguente: CL 012BC 07M Materiale: filo armonico Numero di spire attive=11.63 Diametro esterno = 2.39 mm d_spira = 0.3 mm Lunghezza molla non caricata = 12.7 mm Lunghezza minima a carico statico (altezza solida) = 4.59 mm Carico all'altezza solida: 6.79 N |

- molla torsionale; un dimensionamento di primo tentativo l'abbiamo effettuato, come per l'altra molla, basandoci su alcuni vincoli imposti dalla struttura (quali diametro della spira, angolo di rotazione del braccio della molla, lunghezza del braccio stesso) utilizzando il sito Gutekunst Federn al seguente link. A quel punto abbiamo cercato una molla corrispondente ai parametri ottenuti, optando per la seguente molla scelta da catalogo venduta da Associated Spring Raymond: T012-090-055-L Materiale: 316 Stainless steel d_spira=0.30 mm Lunghezza braccio=9.52 mm Vedi tutte le proprietà della molla |

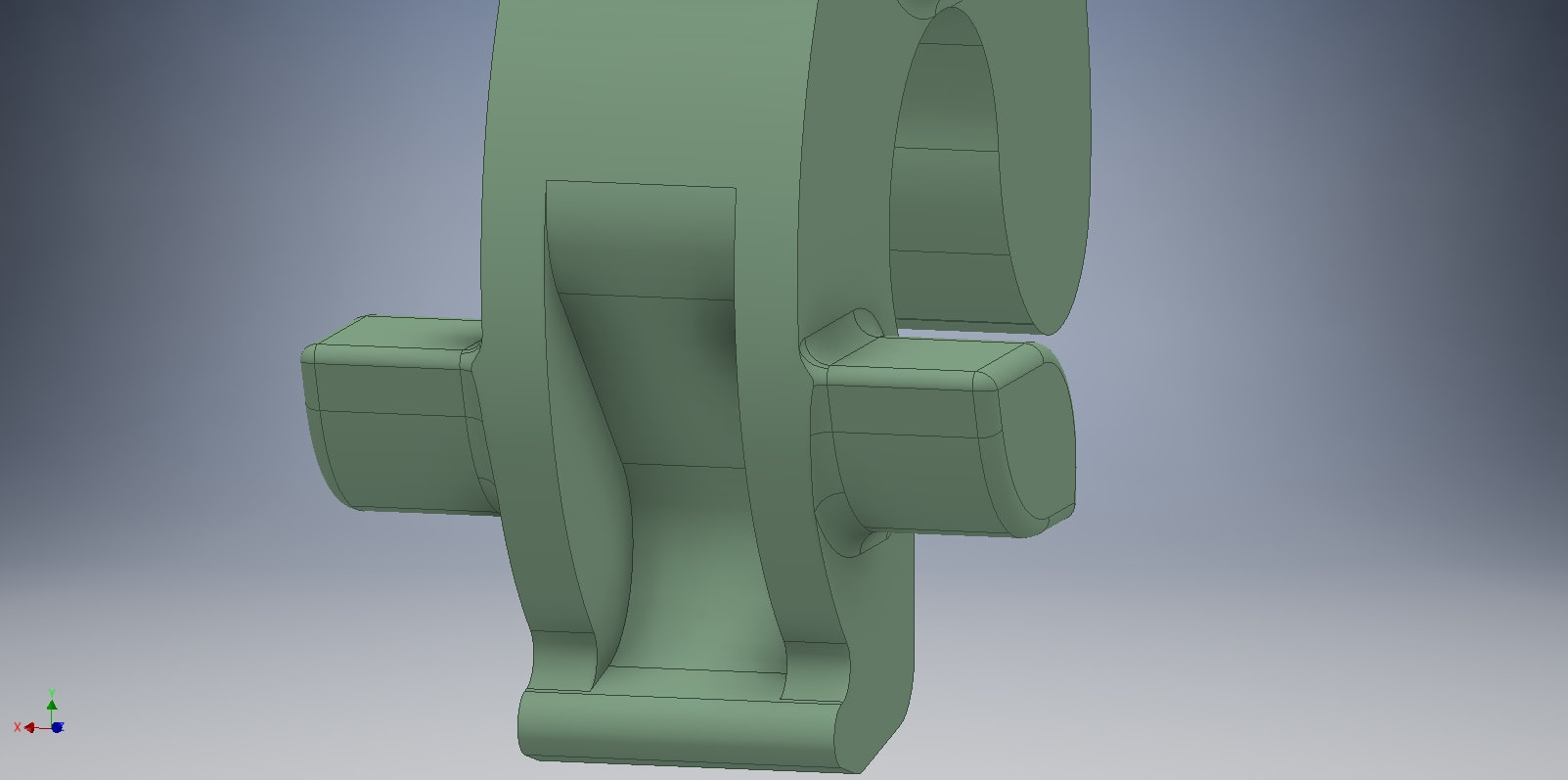

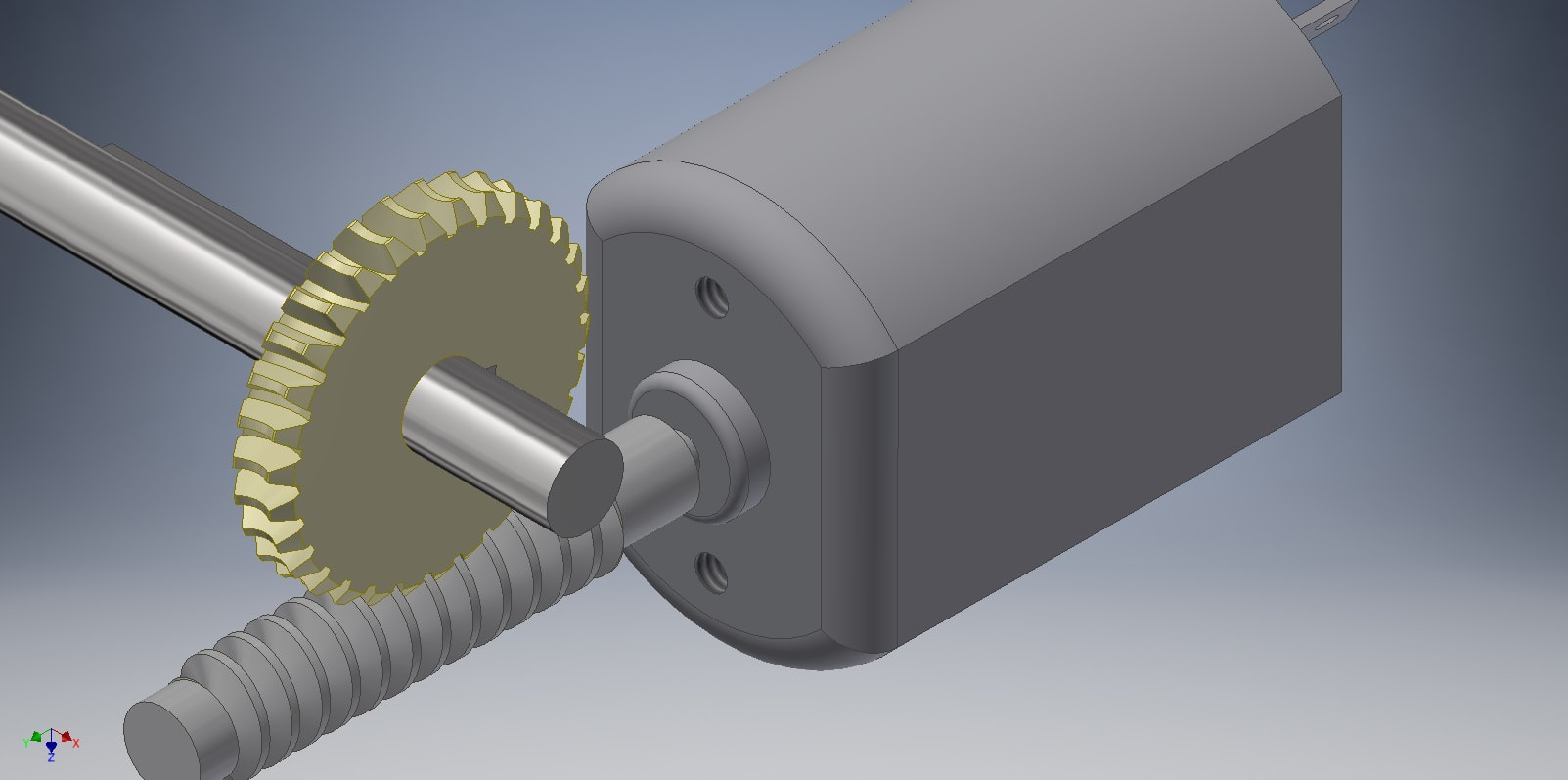

SISTEMA DI RIDUZIONE

|

Un primo problema che abbiamo riscontrato nella realizzazione del Pulling System è stato ricavare un modo efficace per trasmettere la coppia fornita dal motorino elettrico al nostro sistema rispettando i vincoli di progettazione prefissati, ovvero:

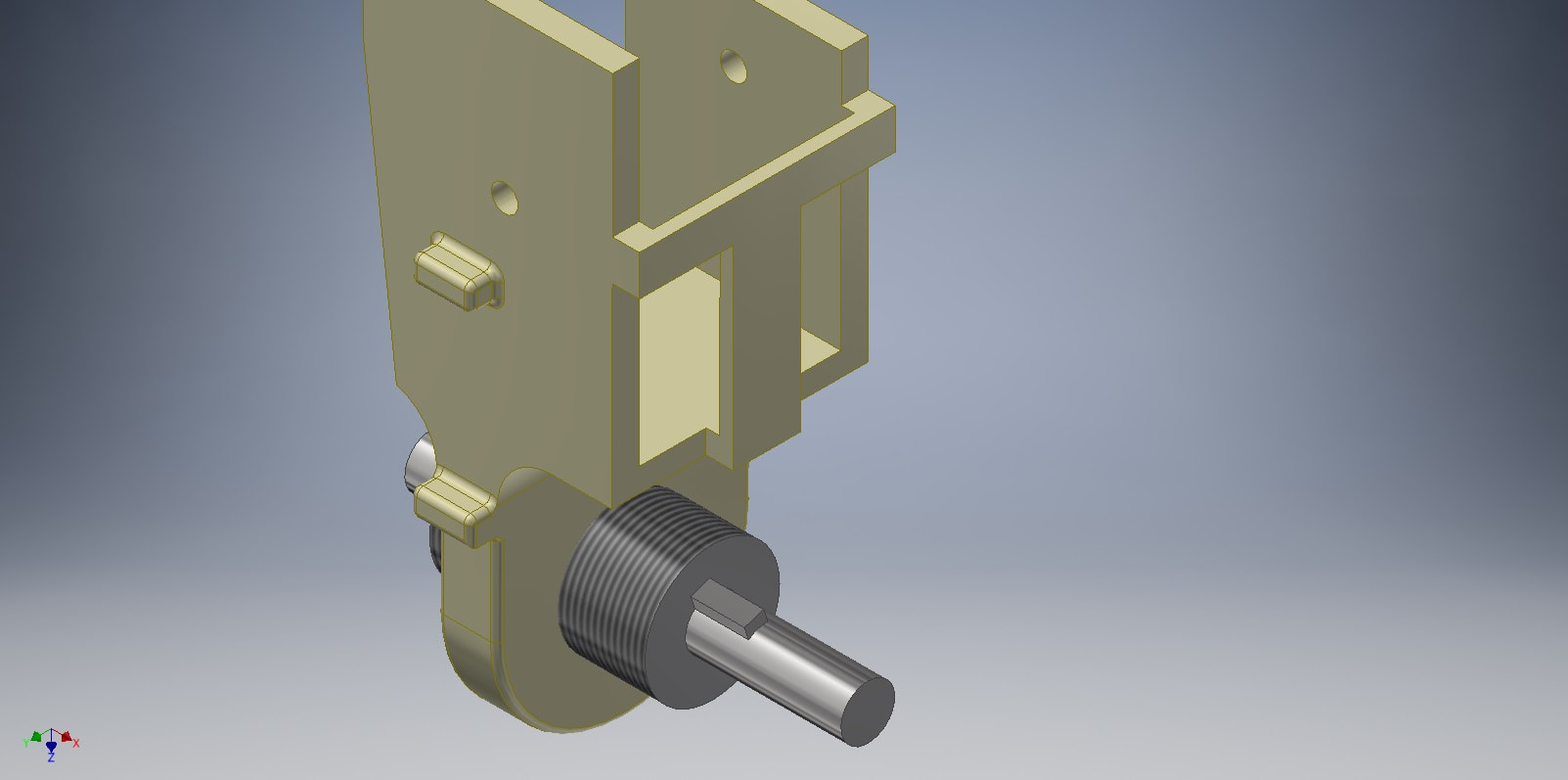

La vite senza fine l'abbiamo presa dal catalogo dell'azienda KHK, scegliendo la SW0.5-R1 che è caratterizzata da: modulo: 0.5 numero di principi:1 angolo di pressione: 20° materiale: S45C (AISI 1045) Carbon Steel Per la visione di tutte le caratteristiche della vite senza fine scelta si rimanda al seguente link. La ruota dentata è realizzata in LATAMID 6 H2 G-30 e l'abbiamo dimensionata in base ai parametri della vite senza fine, ottenendo: Dtotale= 16 mm Numero di denti=numero di principi * rapporto di riduzione = 30 La vite filettata presenta un modulo uguale a quello della vite senza fine, ovvero 0.5. Abbiamo quindi optato per la vite 'ISO 4026 UNI 5923 DIN 913 Classe 45 Hper' (vedi qua le proprietà complete). Il sistema di riduzione così ottenuto garantisce un rapporto di riduzione τ=30. Il componente sul quale è applicato il foro filettato (visibile nella figura 6 accanto) l'abbiamo chiamato per semplicità madrevite, ed è anch'esso in LATAMID 6 H2 G-30. Presenta un totale di 4 alette che scorrono in apposite guide della parte da noi denominata 'scatola interna' durante il funzionamento del pulling system. Nei due fori sulle pareti laterali si inseriscono i due perni intorno a cui ruota il gancio a 'C'. |

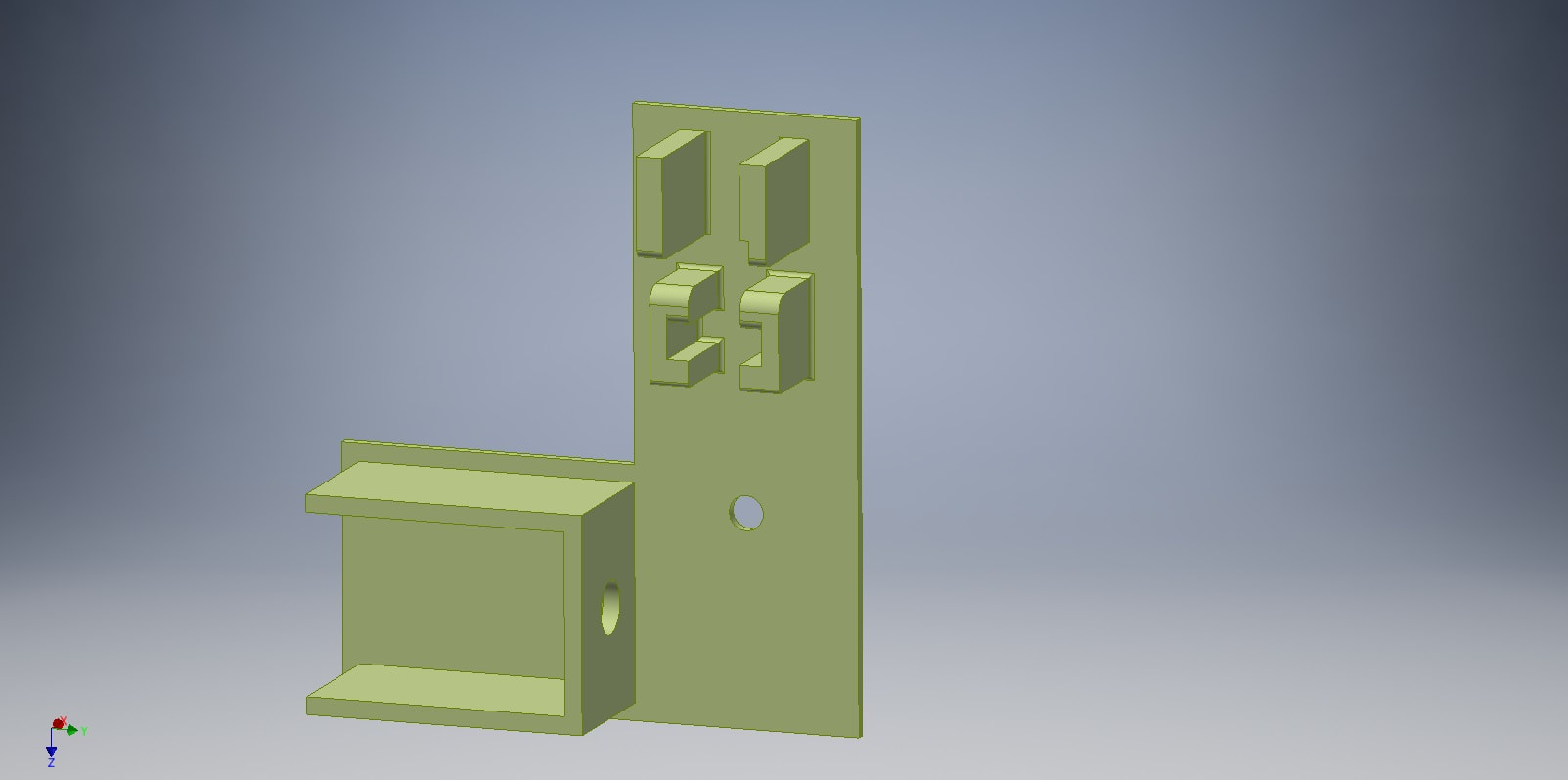

SCATOLA INTERNA

|

Realizzata interamente in LATAMID 6 H2 G-30, costituisce il supporto per il componente da noi denominato 'madrevite', le cui alette sono inserite nelle 4 guide della scatola interna permettendone così la traslazione (vedi figura 8). Nel foro che si vede in figura 7 posizionato in basso a sinistra passa l'albero a cui è collegato il motorino elettrico. |

GUSCIO INTERNO

|

Realizzato in LATAMID 6 H2 G-30. Le sporgenze presenti nella parte superiore sono le guide in cui si inseriscono le alette del gancio a 'C' nel passaggio allo stato bloccato. Nel vano presente invece in basso a sinistra sarà posizionato il motorino elettrico che aziona la pulling function. Questo componente rappresenta anche una parte della scocca esterna del prodotto completo. Clicca qui per la tavola del componente |

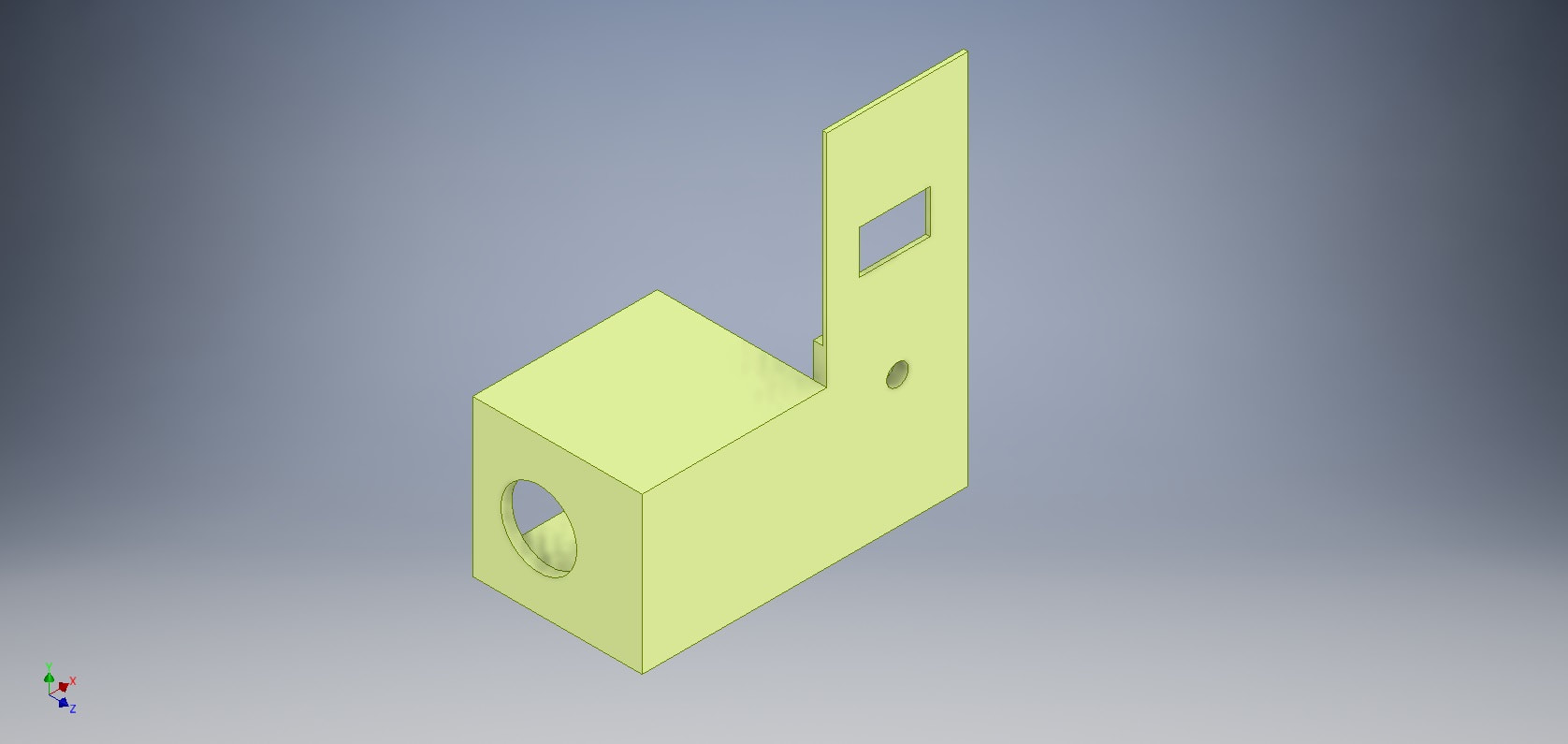

GUSCIO ESTERNO

|

Realizzato anch'esso in LATAMID 6 H2 G-30. Rappresenta la parte anteriore della scocca esterna del prodotto. Il foro rettangolare permette l'ingresso del gancio dello sportello della lavatrice nel bloccoporta; in corrispondenza di tale foro verrà poi applicato uno scivolo, un invito (fornito dall'azienda), con lo scopo di agevolare il più possibile tale ingresso. Il foro che si vede in figura 10 collocato sulla parete laterale del componente serve per far passare i cavi elettrici che andranno ad alimentare il motorino. Clicca qui per la tavola del componente |

Produzione

La produzione di tutte le componenti in plastica sarà realizzata dall'azienda partner Rold tramite stampaggio a iniezione automatizzato.

Vite filettata, vite senza fine, motorino elettrico e le due molle verranno acquistate dal mercato.

Vite filettata, vite senza fine, motorino elettrico e le due molle verranno acquistate dal mercato.

DIMENSIONAMENTO

GUIDA DELLA MOLLA TORSIONALEEntriamo ora nello specifico del dimensionamento degli angoli che determinano le inclinazioni del profilo dentato presente sul gancio a 'C'. Tale profilo è stato dimensionato in modo da soddisfare requisiti diversi.

Per tutti e tre gli angoli ci siamo ricondotti allo studio del moto sul piano inclinato:

|

- Discorso analogo vale per la salita del secondo dentello, per la quale abbiamo ottenuto un angolo pari a 60°. Nei calcoli l'unico cambiamento è rappresentato dalla presenza della forza elastica della molla a compressione.

- L'inclinazione della discesa del primo dente rappresenta il parametro più importante, in quanto il suo opportuno dimensionamento consente di andare a soddisfare il requisito rappresentato dal safety child. Abbiamo considerato una forza pari a 35 N esercitata dall'interno quando il sistema si trova nello stato chiuso, ovvero quando il braccio della molla torsionale è situato tra i due denti. Come prima, tale forza l'abbiamo supposta applicata al gancio dello sportello e poi trasportata in corrispondenza del profilo dentato. Ovviamente la forza in questo caso tende a far uscire il gancio dalla lavatrice (rivolta dall'interno verso l'esterno) e quindi la molla a compressione genera una forza elastica in direzione del moto. Abbiamo ottenuto un valore dell'angolo di inclinazione pari a 70°. L'impostazione del piano inclinato è visibile al seguente link

sistema di riduzione

Come prima cosa abbiamo scelto i parametri di costruzione quali modulo, angolo di pressione e materiale che devono avere la madrevite (ovvero il foro filettato, non il componente) e la vite filettata.

Successivamente, sapendo la coppia esercitata dal motore elettrico, abbiamo ricavato il rapporto di riduzione necessario a sostenere le forze in gioco e ottimale per il vincolo temporale, ottenendo τ=30.

Infine, seguendo sempre come linea guida l'ottenimento del minimo ingombro, abbiamo calcolato i parametri che devono avere la vite senza fine e la ruota dentata al fine di raggiungere il rapporto di riduzione desiderato.

Per i calcoli specifici per il rapporto di riduzione si rimanda al seguente link

Successivamente, sapendo la coppia esercitata dal motore elettrico, abbiamo ricavato il rapporto di riduzione necessario a sostenere le forze in gioco e ottimale per il vincolo temporale, ottenendo τ=30.

Infine, seguendo sempre come linea guida l'ottenimento del minimo ingombro, abbiamo calcolato i parametri che devono avere la vite senza fine e la ruota dentata al fine di raggiungere il rapporto di riduzione desiderato.

Per i calcoli specifici per il rapporto di riduzione si rimanda al seguente link