L'alternativa che abbiamo ritenuto essere la più efficace

per la produzione del GID, considerata la difficoltà iniziale del

proporre su larga scala un prodotto del genere e, anzi, poter proporre

a ciascun cliente modelli in configurazioni diverse a seconda delle

richieste, sono state le tecnologie additive.

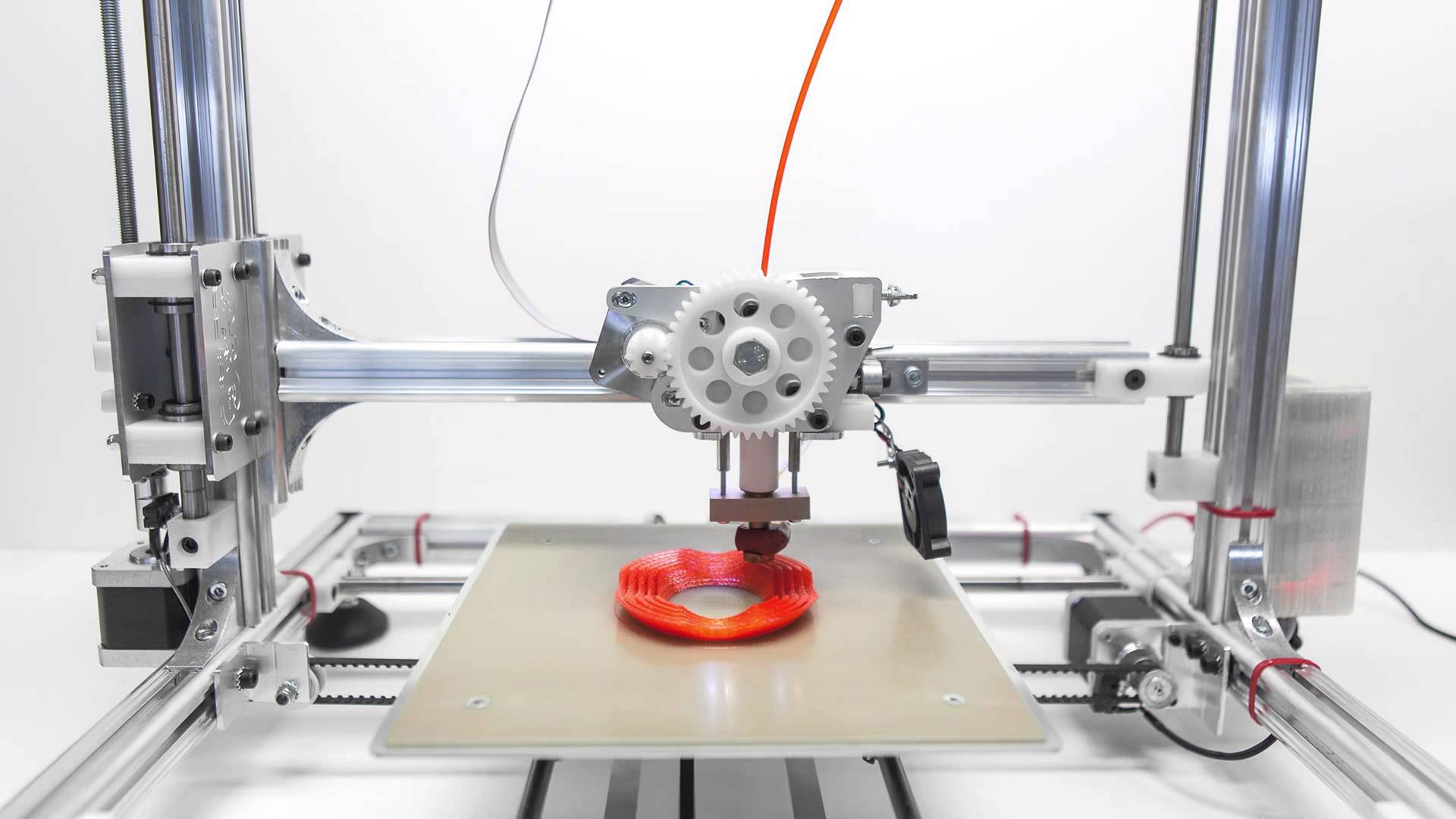

Avendo testato la resistenza della scocca in con diversi materiali

abbiamo pensato di realizzare additivamente (seppur con tecniche

diverse) sia il prototipo per la calibrazione del sistema di guida (in PLA)

che gli esemplari di produzione (in PETG o ABS).

Il costo di stampa ad esemplare è compreso tra i 500€ (se autoprodotto)

e i 2000€ se affidato ad un service esterno considerando circa 50 ore

di stampa con tecnica FDM (fused deposition modeling), costi di stampa

tra i 15 e i 30 €/h e un costo netto del materiale sempre intorno ai

50€.

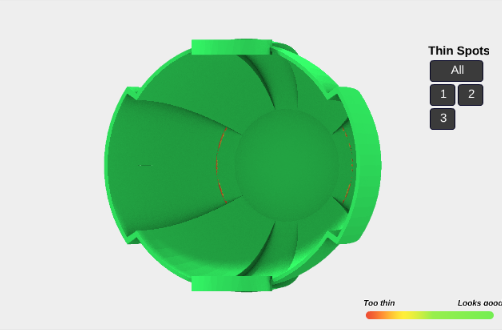

Analisi di stampabilità della scocca (Sculpteo) ed esempio di macchina FDM