Concept 1

Nell’elaborazione del primo concept ci siamo soffermati sui movimenti ripetuti della mano destra.

Il salame presenta una distribuzione di massa molto disomogenea, per tale motivo quando viene sollevato dal gancio per l’etichettatura si sbilancia.

L’operatore deve intervenire per evitarne la caduta e per mantenerlo nella posizione corretta così da poter garantire un’etichettatura corretta.

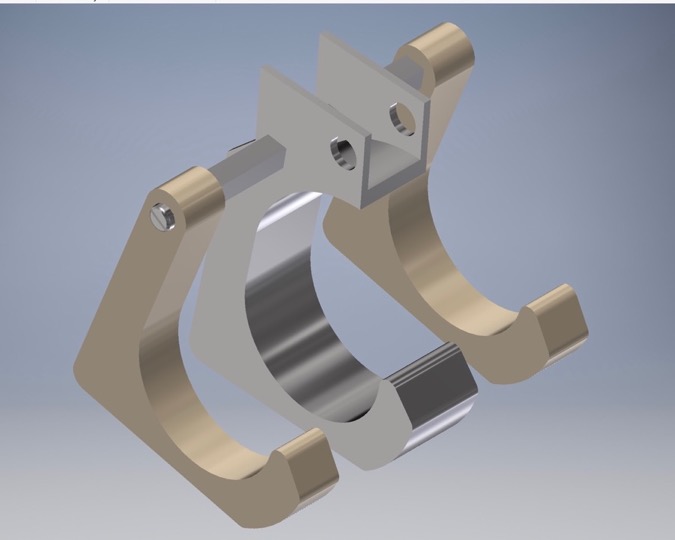

Per risolvere questa problematica abbiamo deciso di aumentare la superficie di appoggio al momento dell’etichettatura, in modo tale che il baricentro di massa del salame cada all’interno dei sostegni.

L’intervento consiste nel montare due ganci di supporto affiancati al gancio presistente, vincolati al principale e da esso movimentati.

Il collegamento viene realizzato tramite un’asse a base quadrata che attraversa il gancio principale per mezzo di un foro passante, mentre i ganci di supporto vengono mantenuti in posizione grazie a due distanziatori e vincolati all’asse centrale per mezzo di un collegamento bullonato.

La macchina ora presente in fabbrica viene movimentata sfruttando come sorgente di lavoro un circuito centralizzato ad aria pressurizzata, che garantisce la possibilità di far muovere il gancio corredato dai supporti laterali, i quali andranno ad aumentare il peso di circa 300 grammi.

Lavorazioni

• Ganci ausiliari

I ganci sono realizzati in Polietilene PE 500.

La scelta del materiale è stata dettata da alcuni fattori: la bassa densità [rho=950 Kg/m3] garantisce un peso minore da movimentare e il basso coefficiente di attrito [fd=0.12] garantisce una scarsa usura del salame determinata dallo strisciamento sul gancio.

Per la realizzazione del pezzo partiamo da una lastra di PE 500 lavorata attraverso macchine a controllo numerico (CNC).

• Asse quadro e distanziatori

L’asse quadro e i distanziatori sono realizzati entrambi in Acciaio Inox AISI 304.

Per realizzare l’asse quadro si parte da una barra quadra trafilata 12mmx12mm sulla quale verrà realizzata una filettatura M8x35.

Mentre per il distanziatore si parte da una lamiera piegata, per raggiungere la forma quadra, e successivamente saldata.

• Gancio esistente

Per permettere il passaggio dell’asse quadro dobbiamo realizzare un foro quadro tramite CNC sul gancio esistente, in modo tale che l’accoppiamento sia con interferenza.

Verifiche Tecniche

Per questo concept non sono state condotte analisi statiche in quanto le forze in gioco sono molto basse.

Infatti nonostante i supporti possano essere considerati delle travi a sbalzo la forza peso che vi agisce è irrisoria poiché sono realizzati in Polietilene.

Inoltre i salami mediamente pesano 1 kg e quindi la forza peso che il gancio deve sopportare è anch’essa irrisoria.

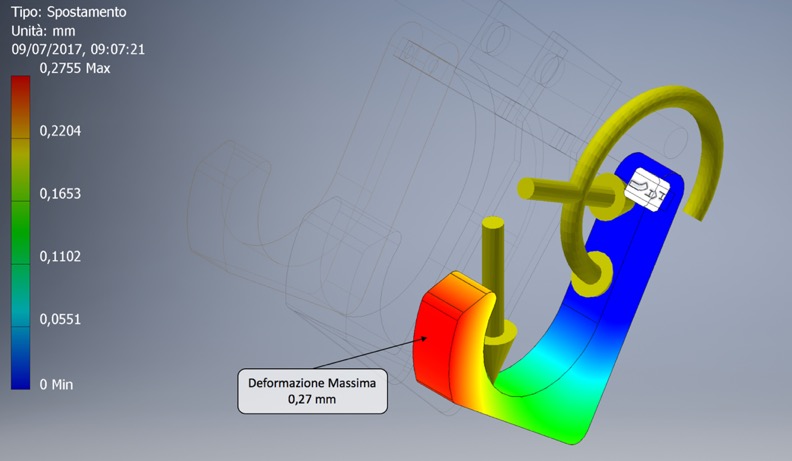

Abbiamo condotto un’analisi dinamica perché le forze maggiori a cui il gancio è soggetto derivano dal suo movimento.

Abbiamo modellato il movimento del gancio imponendo che esso raggiunga la posizione finale di “afferraggio del salame” in 0.5 s, con una velocità di rotazione massima di 330 rad/s.

Una volta condotta la simulazione dinamica abbiamo analizzato le forze a cui il gancio era soggetto nell’istante di massima accelerazione (0.48s), constatando che alla forza peso del salame e del componente si aggiungeva una forza e un momento d’inerzia.

L’analisi effettuata ci ha mostrato come gli sforzi in gioco siano ben lontani dal limite di massimo snervamento dei materiali in gioco (28MPa).

Lo spostamento massimo che osserviamo è nell’intorno di 0.27 mm.

Questo dato ci permette di giungere alla conclusione che, poiché il gioco pianale-gancio è di 3 millimetri, non è presente strisciamento tra i due: questo preserva l’integrità dei pezzi meccanici e l’assenza di rumore aggiuntivo sulla linea.

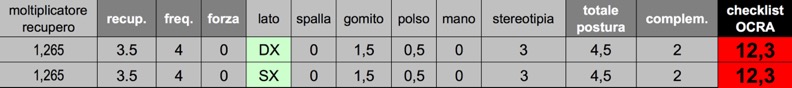

Indice OCRA

L’applicazione dei ganci di supporto alla macchina etichettatrice permette l’eliminazione delle azioni ripetute dell’arto destro, non essendoci più la necessita da parte dell’operatore di mantenere il salame in posizione corretta mentre viene etichettato.

Così facendo si permette al lavoratore di concentrarsi con entrambi gli arti al problema del posizionamento dei salami all’interno delle culle lungo il nastro trasportatore dimezzando così la frequenza d’azione.