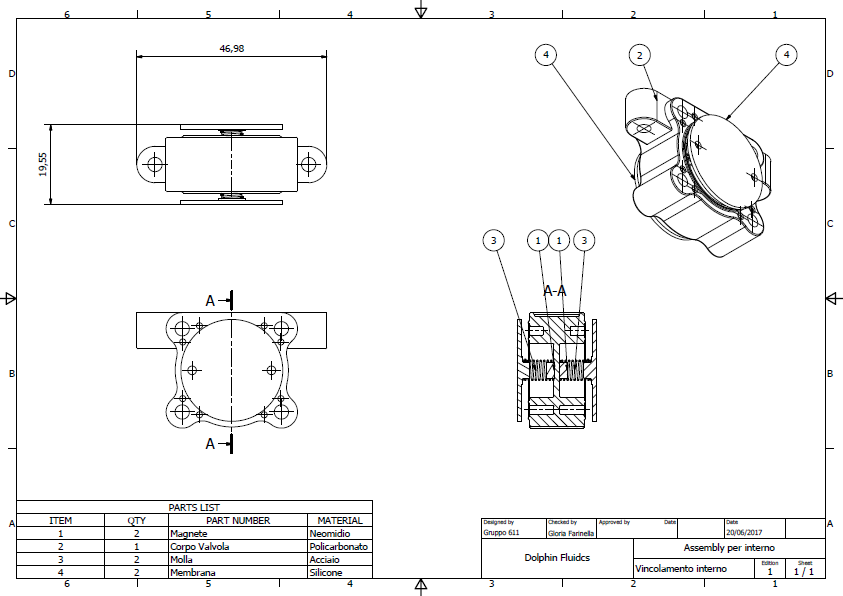

Per la fase di prototipazione è stata sviluppata una soluzione che vincoli la molla e membrana al corpo valvola. In questo modo è possibile montare e smontare il portatubi senza modificare l'allineamento degli altri componenti. Rispetto alla valvola attuale è stato aggiunto:

- su ciascuna membrana, un recesso a sviluppo elicoidale con passo e spessore adattati a quelli della molla

- due magneti

- due tasche, concentriche al corpo valvola, che ospitino i magneti, al fine di evitare eventuali problemi di allineamento.

Produzione

|

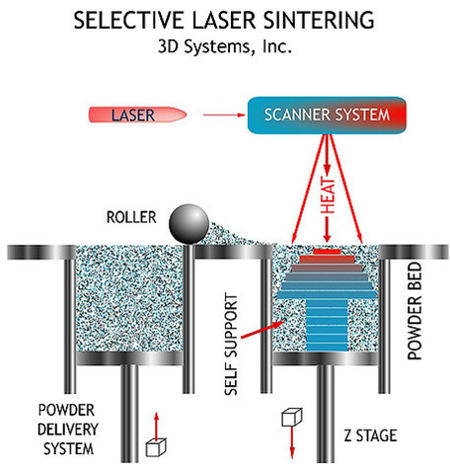

Il “selective laser sintering” consiste nella fusione selettiva di un materiale granulare, depositato sulla base della stampante, tramite l'utilizzo di un fascio laser, che va a realizzare il pezzo strato dopo strato. Il materiale non direttamente colpito dal fascio serve da naturale sostegno per il prodotto, evitando l'utilizzo di supporti ausiliari temporanei.

Lo stampaggio 3D risulta essere particolarmente comodo per questo tipo di prodotto, in quanto consente di poter realizzare con elevata facilità geometrie e sottosquadri complessi pur mantenendo elevate tolleranze nelle geometrie e nella finitura superficiale. |

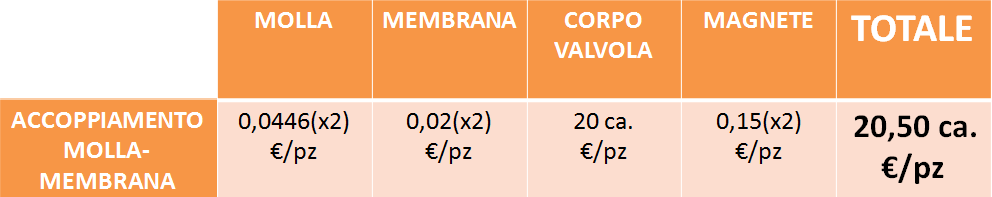

Analisi dei costi

|

Il costo del prototipo, sviluppato mediante stampaggio 3D, è la somma di costi derivanti da consumo energetico,materiali e obsolescenza tecnico/commerciale della stampante. A questi, si aggiungono i costi degli elementi esterni (molla, membrana e magnete). Con opportune considerazioni, è stata stimata la percentuale di costo relativa al materiale (acquistato esternamente) e relativa alla produzione ( interna).

|