Soluzione per autocarro con cassone - Aspirazione foglie - gruppo 533

Menu principale:

Soluzione per autocarro con cassone

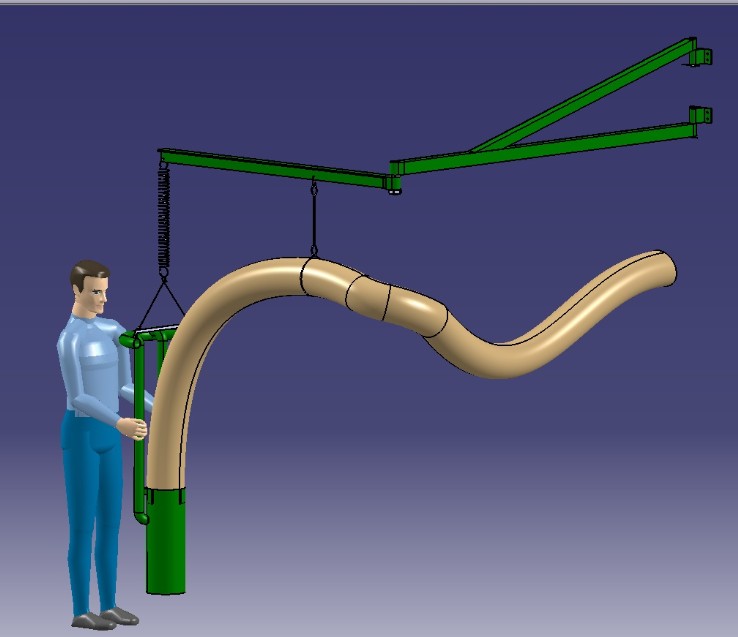

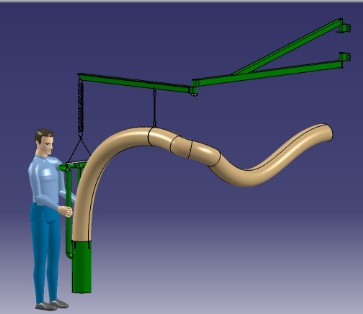

Overview

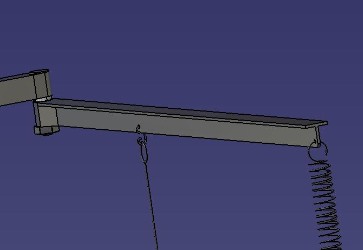

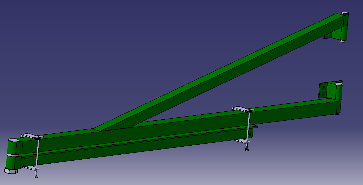

La seguente proposta si configura come un sistema di due bracci metallici tra loro incernierati e vincolati al cassone dell'automezzo. Lo scopo di tale struttura è quello di supportare il tubo aspiratore fino al punto desiderato. Qui l'operatore, con l'appostio bocchettone, anch'esso sostenuto dal braccio attraverso una molla, potrà agevolmente e con il minimo sforzo procedere alle operazioni di raccolta. Le azioni fisiche richieste saranno limitate alla leggera spinta verso il basso necessaria ad abbassare la bocca di aspirazione e alle operazioni di spostamento del braccio.

Al termine delle operazioni, il tubo può essere scollegato dal supporto e riposto nell'apposita area del camion, mentre i bracci, richiusi, si adagiano lungo la fiancata del veicolo e qui vengono bloccati.

A fine stagione, tutta la struttura potrà essere rimossa. Solo due placche metalliche rimarranno solidali alla struttura del mezzo.

Peculiarità:

Struttura aerea, capace di superare eventuali ostacoli

Mantiene la posizione in cui è sistemato, potendo quindi essere lasciato senza supervisione per dedicarsi, per esempio, ad operazioni di accumulo del fogliame

Uso intuitivo e pratico per qualunque operatore

Caratteristiche

I parametri dimensionali

L'ingombro del braccio, una volta chiuso, consta in una sporgenza dal veicolo di soli 103m, permettendo così la circolazione del mezzo in sede stradale.

La lunghezza dei due bracci, 2 metri il primo, 1,5 metri il secondo, permette di coprire un area di lavoro utile di circa 10 metri quadrati. La massa della sola struttura è di circa 42 Kg, complera di tubo e bocchettone raggiunge i 54 Kg.

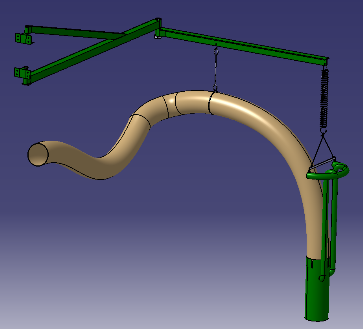

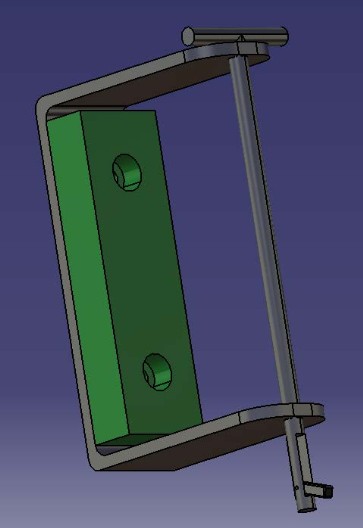

L'ancoraggio al cassone

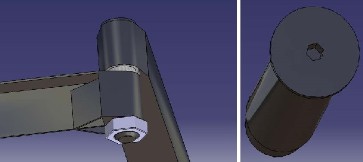

Avviene tramite l'applicazione di due piastre saldate o imbullonate alla fiancata, e che risulteranno essere le uniche parti effettivamente non piu removibili. I perni passanti nelle de cerniere hanno un diametro di 25 mm e possono esere sfilati per diassemblare la struttura. Dati gli sforzi con cui sono caricati, non sarà necessario vincolarli in modo particolarmente oneroso. Per un funzionamento ottimale si rende necessaria un minimo di manutenzione sotto forma di ingrassaggio.

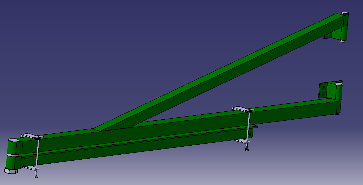

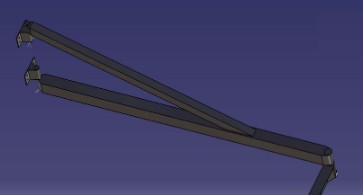

La sezione principale e il giunto

Il primo braccio è costruito tramite due profilati saldati a sezione quadrata di acciaio. La parte orizzontale (Lxs 60x4mm) si salda con quella obliqua (Lxs 50x4mm) nella zona centrale.

Nella parte terminale della sezione orizzontale è collocato il giunto che permette ai due bracci di unirsi. E'stato collocato come dispositivo "antiattrito" un disco di teflon, efficace e privo di manutenzione. Il perno sarà questa volta serrato da un dado chè andrà a stringersi sul finecorsa del perno.

Il secondo braccio

Differentemente dalla sezione principale, data l'assenza di momento torcente agente, si è optato per un profilato a sezione a T (Bxhxs 60x60x7).

Sarà questa parte a sostenere integralmente il peso del tubo e del bocchettone, oltre a supportare le forze imposte per l'utilizzo dell'aspiratore.

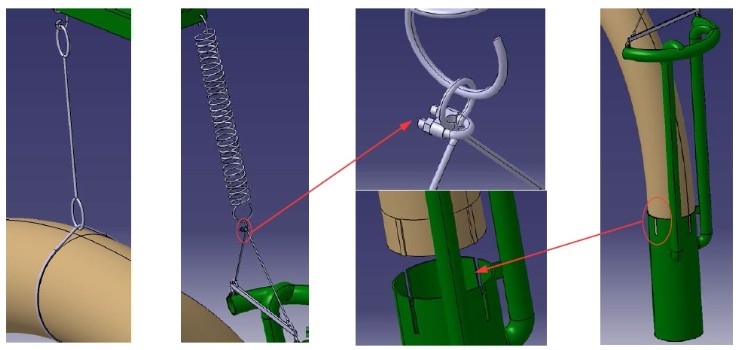

Nella zona centrale, un collegamento rigido andrà a sostenere la tubazione, nella parte terminale vi sarà la sede per accogliere la molla.

Al fine di rendere la tubatura scollegabile dal braccio, si è provveduto a dotare il sistema di opportuni ganci (facilmente rimpiazzabili con dei moschettoni, se necessario).

L'unione tra tubo e bocchettone è garantita da un semplice sistema di incastro.

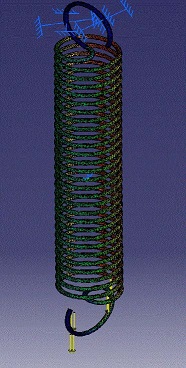

La molla

E' stata considerata come ammissibile una forza richiesta per muovere verticalmente il bocchettone (vincere la resistenza della molla) di circa 30N. Da questa richiesta, ha fatto seguito il corretto dimensionamento della molla.

Si ipotizza l'uso di una molla che permetta un allungamento di 220mm per 80N di carico (peso del bocchettone e forze applicate).

Il sistema di chiusura

Al termine delle operazioni o per gli spostemnti del mezzo in sede stradale, è necessiario procedere alla rimozione del tubo e relativo bocchettone.

Completata questa procedura, i due bracci possono essere richiusi ed adagiati contro la fiancata dell'autocarro. Qui, inseriti nelle apposite sedi, verranno bloccati dal sistema di chiusura.

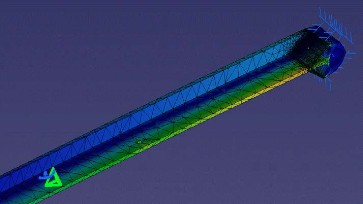

Analisi a elementi finiti

Le caratteristiche dell'analisi

La struttura è stata abbondantemente sovradimensionata, onde evitare qualunque tipo di deformazione permanente o meno, durante l'utilizzo. Si è ipotizzato un carico di 1000N applicato in corrispondenza dell'estremo della seconda sezione, la quale, collocata nell'analisi a 90° rispetto alla prima, genera la condizione di stress massimo.

Sono stati usati elementi finiti lineari per tutte le sezioni, a meno dei perni, in cui si è optato per quelli parabolici.

I risultati

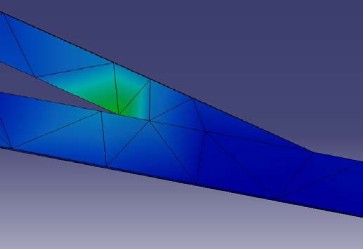

Sezione principale:

Supportando una forza risultante di circa 1000N concentrata all'estremo ed un momento torcente di 1500 Nm applicato nel punto di giunzione con la sezione due, subisce uno sforzo di circa 70MPa nella saldatura con la sezione obliqua e sforzo massimo di circa 140MPa in corrispondenza dei perni di connessione con la struttura del cassone.

Seconda sezione:

Come già indicato, questa componente è caricata di 1000N all’estremità. Si valuta uno sforzo dato dalla flessione di 220MPa in corrispondenza del giunto con la sezione principale. E'stata calcolata una freccia massima di 20mm all'estremità, che ci premette di definire la struttura come "indeformabile" nelle consuete condizioni operative.

Molla:

Applicando una carico di 80 N (peso del bocchettone, a cui si somma la forza di trazione conferita dall'operatore), si ottiene un allungamento di circa 22cm.

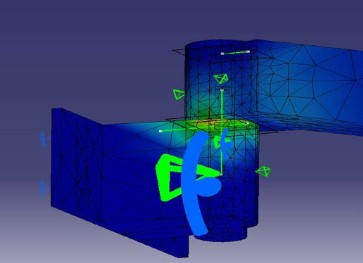

Manubrio:

Considerando i seguenti carichi applicati:

40N alla base del manubrio

25N alla zona di attacco del tubo

effetti gravitazionali dati dalla massa del bocchettone

è stato valutato uno forzo di 39MPa sui ganci di collegamento con la molla, dovuto tuttavia a un problema di singolarità.

Considerazioni ergonomiche

E' plausibile supporre che l'operatore debba compiere movimenti limitati, regolari e naturali, dovendo sopportare minimi sforzi, necessari solo ad abbassare il tubo fino all’altezza desiderata e a movimentarlo

Nell'ipotesi di frequenza di sollevamento di 1,5 Hz:

Sforzi cui era sottoposto l'operatore con i metodi tradizioniali: Circa 40 + 35*cos(9,4*t) [N]

Sforzi cui è sottoposto utilizzando questo dispositivo: Circa 25*cos(9,4*t) [N]