La lampada si compone di parti plastiche e metalliche che seguono tecniche produttive differenti.

Per la componentistica metallica si utilizzano centri di lavorazione in cui vengono effettuate le operazioni meccaniche necessarie.

Quella plastica viene ottenuta mediante stampaggio a iniezione; in particolare è possibile ricorrere all'utilizzo di carrelli o martinetti per realizzare particolari lavorazioni nello stampo.

Per la componentistica metallica si utilizzano centri di lavorazione in cui vengono effettuate le operazioni meccaniche necessarie.

Quella plastica viene ottenuta mediante stampaggio a iniezione; in particolare è possibile ricorrere all'utilizzo di carrelli o martinetti per realizzare particolari lavorazioni nello stampo.

Stampaggio a iniezione

Lo stampaggio a iniezione è un processo di produzione industriale in cui un materiale plastico viene fuso (plastificato) e iniettato ad elevata pressione all'interno di uno stampo chiuso, che viene aperto dopo la solidificazione del manufatto.

Generalmente l'iniezione avviene a pressioni elevate e a temperature abbastanza elevate da consentire lo scorrimento del materiale "plastificato" all'interno del macchinario e dello stampo.

Generalmente l'iniezione avviene a pressioni elevate e a temperature abbastanza elevate da consentire lo scorrimento del materiale "plastificato" all'interno del macchinario e dello stampo.

|

Il ciclo macchina tipico è composto dalle seguenti fasi:

|

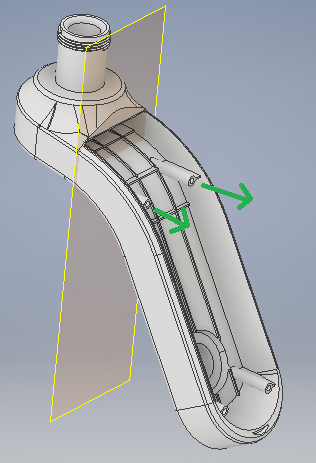

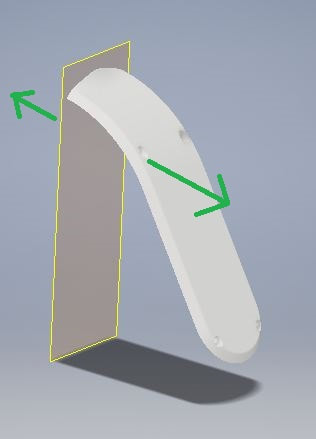

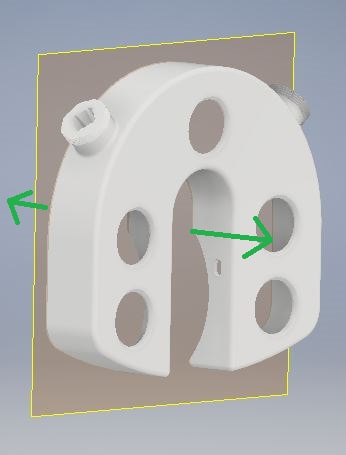

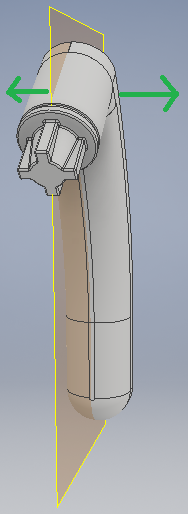

Carrelli

|

I carrelli sono porzioni di stampo che vengono spostate lateralmente nel momento dell'apertura dello stampo, proprio in funzione del contatto con semicolonne angolate rispetto alla direzione di estrazione, fissate nella parte fissa dello stampo. Risultano utili per la realizzazione di parti con sottosquadri pronunciati e fori non allineati con la direzione di estrazione. |

|

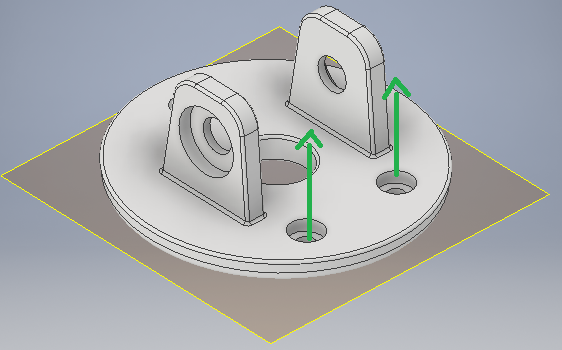

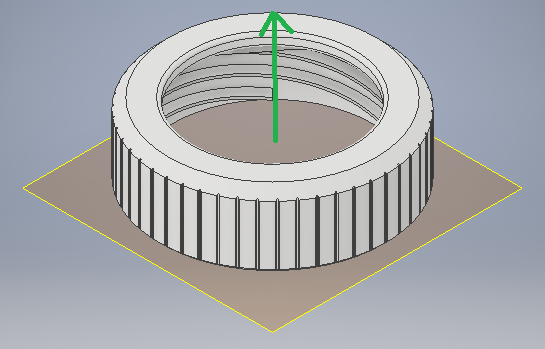

Martinetto rotativo

I martinetti meccanici permettono di trasformare un movimento rotativo fornito da un motore elettrico, idraulico o pneumatico o perfino manuale in un movimento lineare di sollevamento verticale in tiro o in spinta o di posizionamento orizzontale.

In merito al processo di stampaggio, essi sono tipicamente utilizzati per la realizzazione di parti con fori o concavità perpendicolari alla direzione di estrazione, generalmente di piccola dimensione.

In particolare, per la realizzazione di filettature interne di ghiere o di altri simili elementi di bloccaggio, tali martinetti ospitano un maschio la cui velocità di taglio deve regolarsi in base alle dimensioni del filetto e al materiale. L'estrazione del maschio avviene per sfilamento tramite rotazione interna.

L'utilizzo di martinetti rotativi con maschio è alternativo a un'estrazione a strappo.

L’estrazione a strappo è un leggero sottosquadro su una parete, che è in grado di deformarsi quando il pezzo viene spinto fuori dallo stampo, permettendo di staccare il pezzo senza danni e senza ricorrere ad azionamenti laterali. Gli estrattori sono utili per risolvere lievi sottosquadri di semplice natura, ma dipendono dalla geometria, dal tipo materiale e dall'orientamento nello stampo.

In merito al processo di stampaggio, essi sono tipicamente utilizzati per la realizzazione di parti con fori o concavità perpendicolari alla direzione di estrazione, generalmente di piccola dimensione.

In particolare, per la realizzazione di filettature interne di ghiere o di altri simili elementi di bloccaggio, tali martinetti ospitano un maschio la cui velocità di taglio deve regolarsi in base alle dimensioni del filetto e al materiale. L'estrazione del maschio avviene per sfilamento tramite rotazione interna.

L'utilizzo di martinetti rotativi con maschio è alternativo a un'estrazione a strappo.

L’estrazione a strappo è un leggero sottosquadro su una parete, che è in grado di deformarsi quando il pezzo viene spinto fuori dallo stampo, permettendo di staccare il pezzo senza danni e senza ricorrere ad azionamenti laterali. Gli estrattori sono utili per risolvere lievi sottosquadri di semplice natura, ma dipendono dalla geometria, dal tipo materiale e dall'orientamento nello stampo.

Caratteristiche di produzione

|

ARCHETTO

|