SOLUZIONI PROPOSTE

Clinica del lavoro |

AHC |

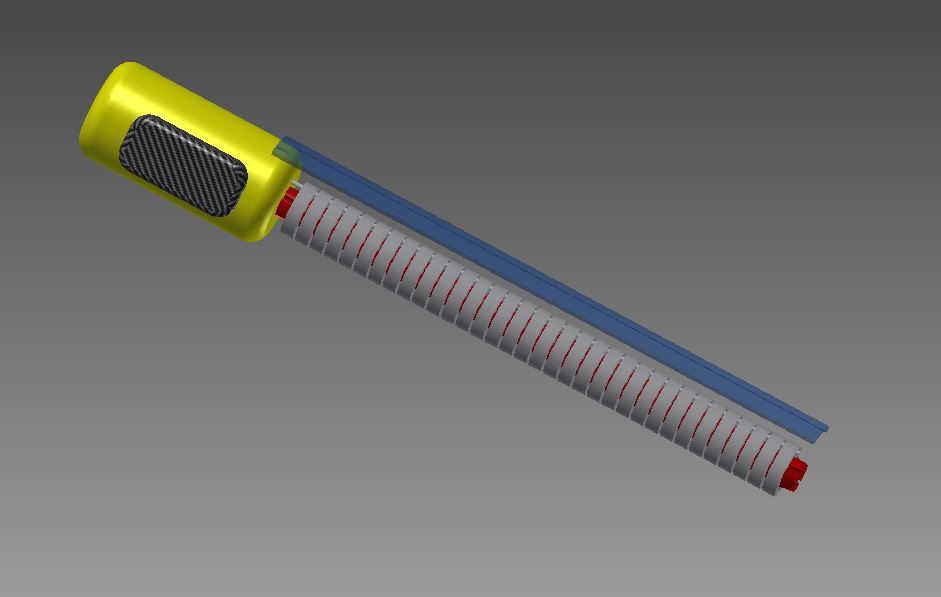

Il caricatoreAl fine di mantenere la produttività, si prevede di realizzare più di un caricatore in modo da averne sempre uno in uso e uno in una stazione di ricarica in modo da non dover essere penalizzati nel doverli ricaricare manualmente. Ogni strumento ha un deposito rondelle sufficiente a riempire un lato della ghiera. Esercitando una pressione sui gommini dell'impugnatura infatti un sistema di leve sgancerà una rondella facendola scendere per gravità lungo il corpo centrale. L'impugnatura dello stesso, essendo di tipo GRIP, è tale da non sollecitare impropriamente la struttura articolare della mano dell'operatore, consentendo una notevole riduzione del fattore di rischio. Si evitano infatti tutte quelle operazioni di picking della rondella e di rotazione del polso, che per l'alta ripetitività risultano causare la sindrome del tunnel carpale.

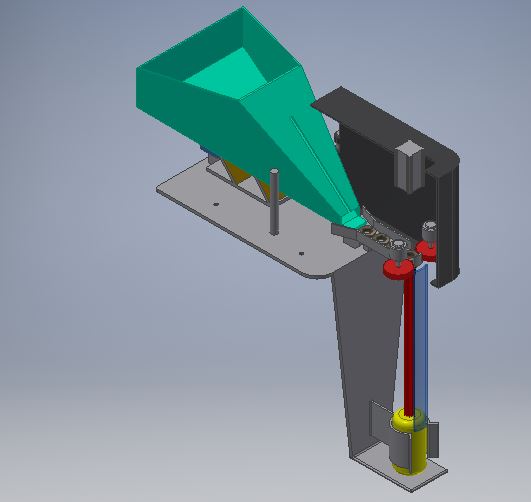

Il sistema di ricarica è composto da un serbatoio, sollecitato tramite vibrazioni, che convoglia le rondelle verso due ruote motorizzate. Con un sensore di posizione, le rondelle vengono ruotate in modo da poter essere inserite nel caricatore. Una volta posizionate, una linguetta posta sotto la base della slitta scorre creando un foro di uscita delle rondelle che per gravità si posizionano nei caricatori.

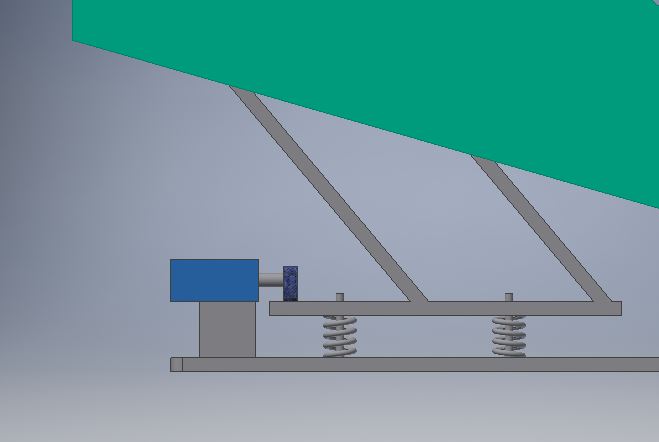

La generazione della vibrazione viene affidata ad un motore elettrico (in blu) che aziona la rotazione di una camma la quale genera un movimento sussultorio della pedana di supporto del serbatoio. Attraverso due superfici inclinate flessibili in materiale plastico, il moto si suddivide in una componente sussultoria verticale e una traslatoria orizzontale, realizzando dunque la vera e propria vibrazione.

|

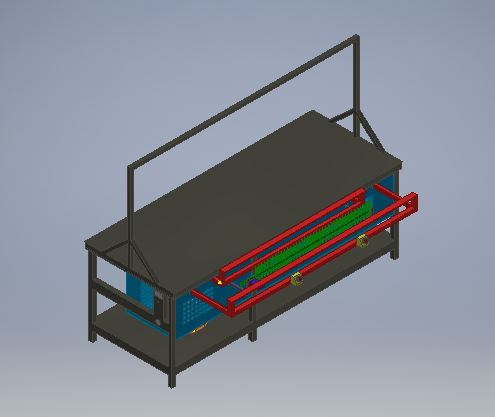

La postazionePer realizzare questo meccanismo, al fine di tenere bassi i costi per l'azienda, siamo partiti dai tavoli che loro utilizzano già per questi scopi. Abbiamo previsto una modifica degli stessi, composta dall'aggiunta di 4 barre saldate dove verrà poi messa a terra la struttura. A causa delle elevate forze in gioco, (800N) non è stato possibile effettuare una movimentazione completamente manuale e abbiamo quindi optato per l'utilizzo di un motore. Nel meccanismo mostrato nella figura sopra, un motore elettrofrenato trasmette una coppia di 16Nm ad un moltiplicatore di coppia con rapporto 5:1. La coppia risultante viene quindi trasmessa ad una ruota dentata che aziona il nostro cinematismo, andando a chiudere le ghiere dove andranno posizionate le rondelle. Si impone un controllo in velocità sulla rotazione dell'albero del motore attraverso un inverter, in modo tale da generare uno spostamento confortevole dei pulsanti, con una velocità stimata in 0,05m/s. La durata di un azionamento del meccanismo risulta essere pari a 2,5s.

Per questioni di sicurezza, abbiamo aggiunto due pulsanti che devono essere premuti in contemporanea al fine di azionare il sistema, costringendo dunque l'operatore a mantenere le mani in una zona sicura.

Il carter visibile in celeste è stato invece realizzato al fine di proteggere gli operatori da azioni impreviste ed evitare incidenti dovuti alle rotazioni delle ruote dentate. Esso è stato realizzato con delle superfici forate, in modo tale da poter raffreddare il motore e da permette ispezioni visive dello stato di salute del sistema. Inoltre, il carter è stato sagomato specificatamente sulla soluzione progettata in modo tale da rendere ancora in parte utilizzabile il ripiano disponibile sotto al tavolo, ad esempio per posizionare delle vasche di raccolta delle rondelle da trattare. |

Copyright © Politecnico di Milano 2016