SCELTA RISOLUTIVA

1 Grado di Libertà

Risorse e Requisiti

Nel dialogo con l’Ing. Mario Covarrubias è emerso che il costo della componente meccanica è esiguo rispetto a quello dei motori elettrici. Al fine di limitare i costi è stato richiesto dunque di sfruttare il minimo numero di servomotori per l’attuazione del prototipo. Tale esigenza da soddisfare imponeva un nuovo requisito di natura cinematica: il meccanismo atto a chiudere il singolo dito dispone di un solo grado di libertà. Il team ha riconosciuto nell’utilizzo del motore HS-7955TG, già a disposizione del Dipartimento di Ingegneria Meccanica, un desiderio del committente.

Cinematismo

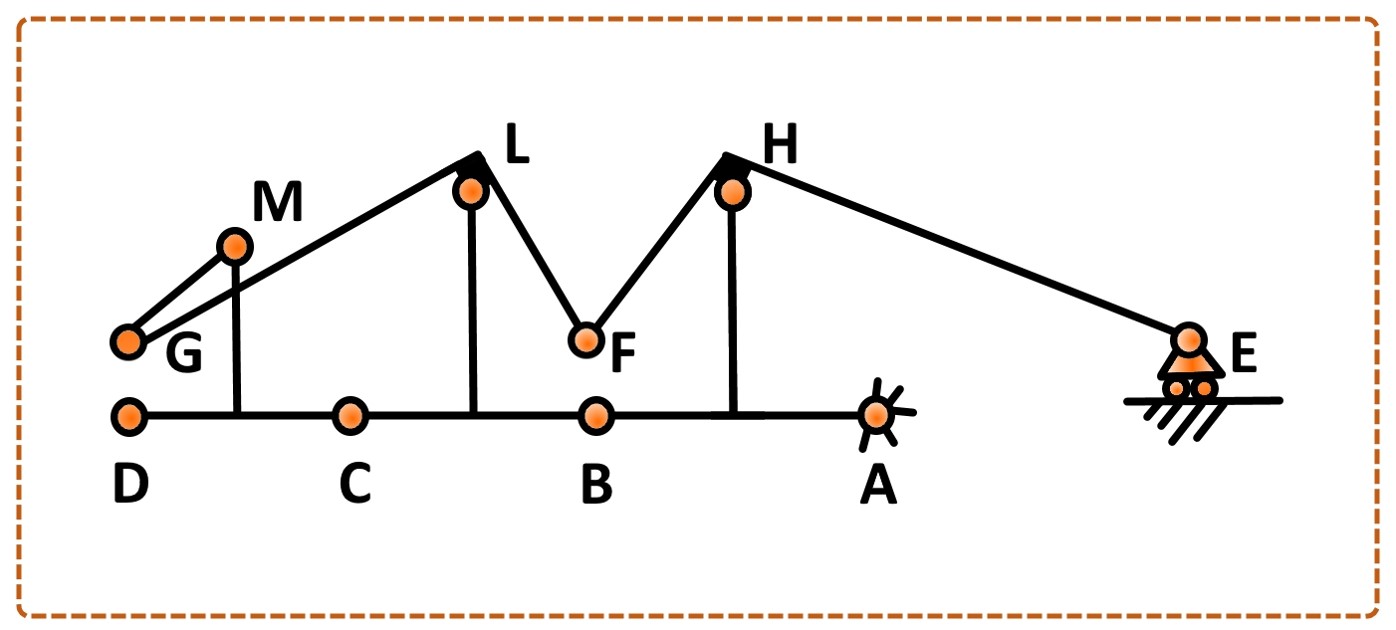

La soluzione cinematica di HomeRehab

Il gruppo ha studiato alcuni meccanismi ad un grado di libertà per il movimento di un dito. La figura sopra riportata rappresenta la scelta adottata. L’avanzamento del carrello E comporta il movimento di tutta la struttura, in particolare le rotazioni desiderate per le falangi. Esse sono schematizzate in figura dai segmenti AB, BC, CD. Tale soluzione cinematica è stata replicata per la movimentazione di tutte le dita ad eccezione del pollice. In fase cinematica esso è stato modellato tramite due aste anziché tre. Riferendosi allo schema in figura per il pollice è stato quindi possibile rimuovere l’asta intermedia FLG. Un primo studio dell’efficacia cinematica di tale soluzione è stata eseguita mediante il software Autodesk Force Effect Motion.

Dimensionamento

Che dimensioni dare ai componenti per garantire il movimento desiderato? Come ottenere tale movimento per falangi di ogni dimensione?

I primi tentativi di dimensionamento sono stati svolti secondo la modalità iterativa:

- Imposizione delle dimensioni dei componenti

- Analisi delle conseguenti traiettorie

- Confronto con le curve desiderate

- Ulteriore modifica delle dimensioni

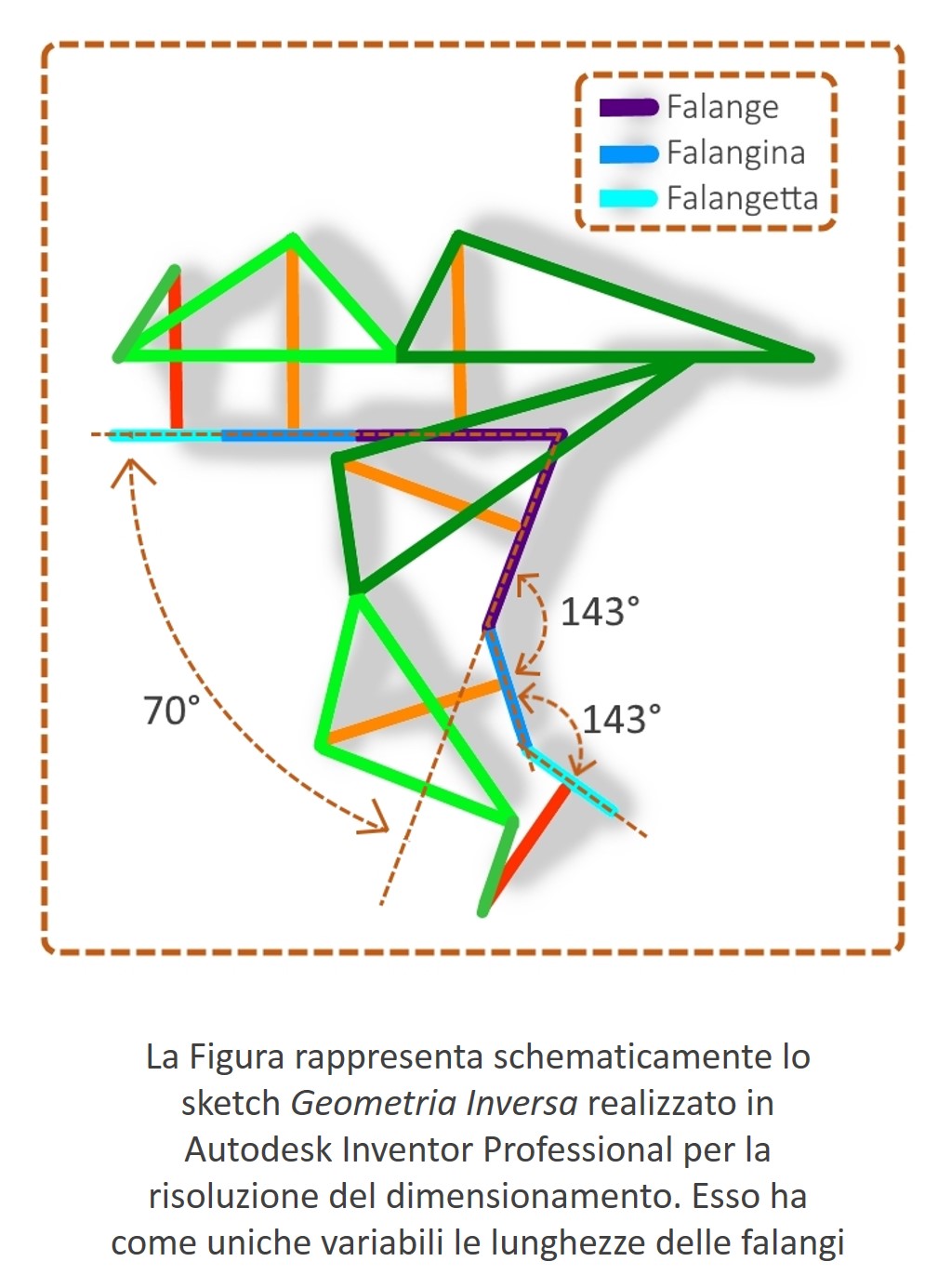

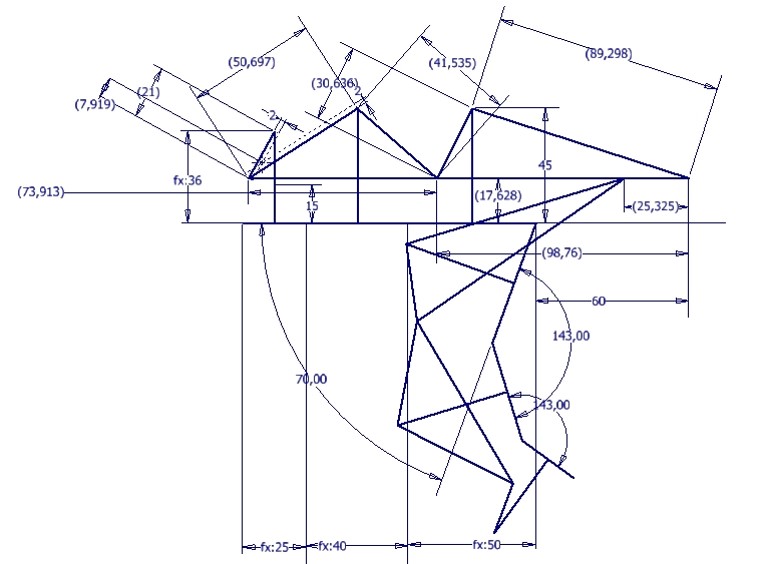

In seguito si è compreso che la strategia vincente risiedeva in un ragionamento al contrario:

- Imposizione della configurazione iniziale

- Imposizione della configurazione finale

- Calcolo geometrico delle sole dimensioni dei componenti che rispettano le imposizioni precedenti

La risoluzione di questo problema diretto è affidata all’ambiente "sketch" di Autodesk Inventor Professional, risolutore di geometrie bidimensionali. La costruzione geometrica realizzata ha preso il nome di "Geometria Inversa". Essa è costituita da segmenti che ricalcano la geometria del cinematismo.

Personalizzazione

Come ottenere l’esoscheletro per la mia mano?

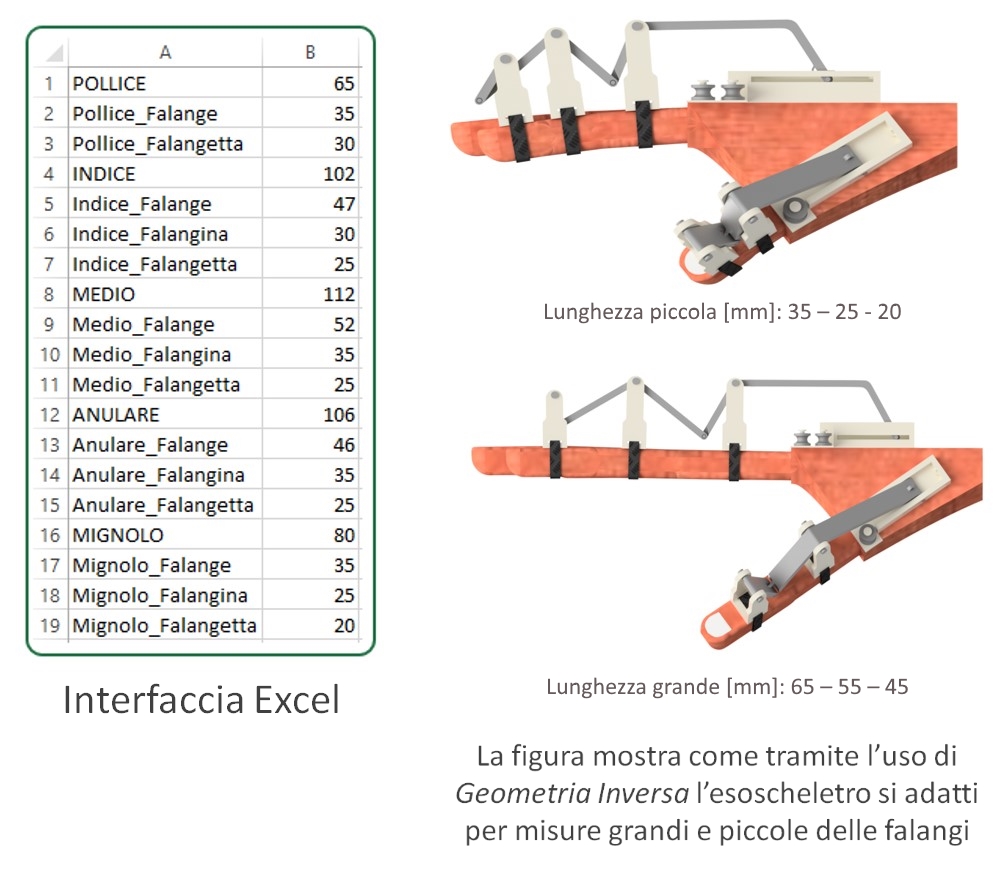

La modellazione CAD di HomeRehab è stata completamente sviluppata su Autodesk Inventor Professional parametrizzando tutte le dimensioni dei componenti in funzione degli output forniti da "Geometria Inversa". Poiché le uniche variabili in "Geometria Inversa" sono le dimensioni delle falangi ne segue che l’intero design è tutto in funzione delle lunghezze delle dita del paziente. Le misure vengono effettuate sulla mano da riabilitare tramite un opportuno dispositivo di scansione. Sarà in seguito possibile inserire queste informazioni in ambiente CAD tramite una comoda interfaccia fornita da Microsoft Excel.

Controlli Geometrici

Geometria Inversa e le sue potenzialità

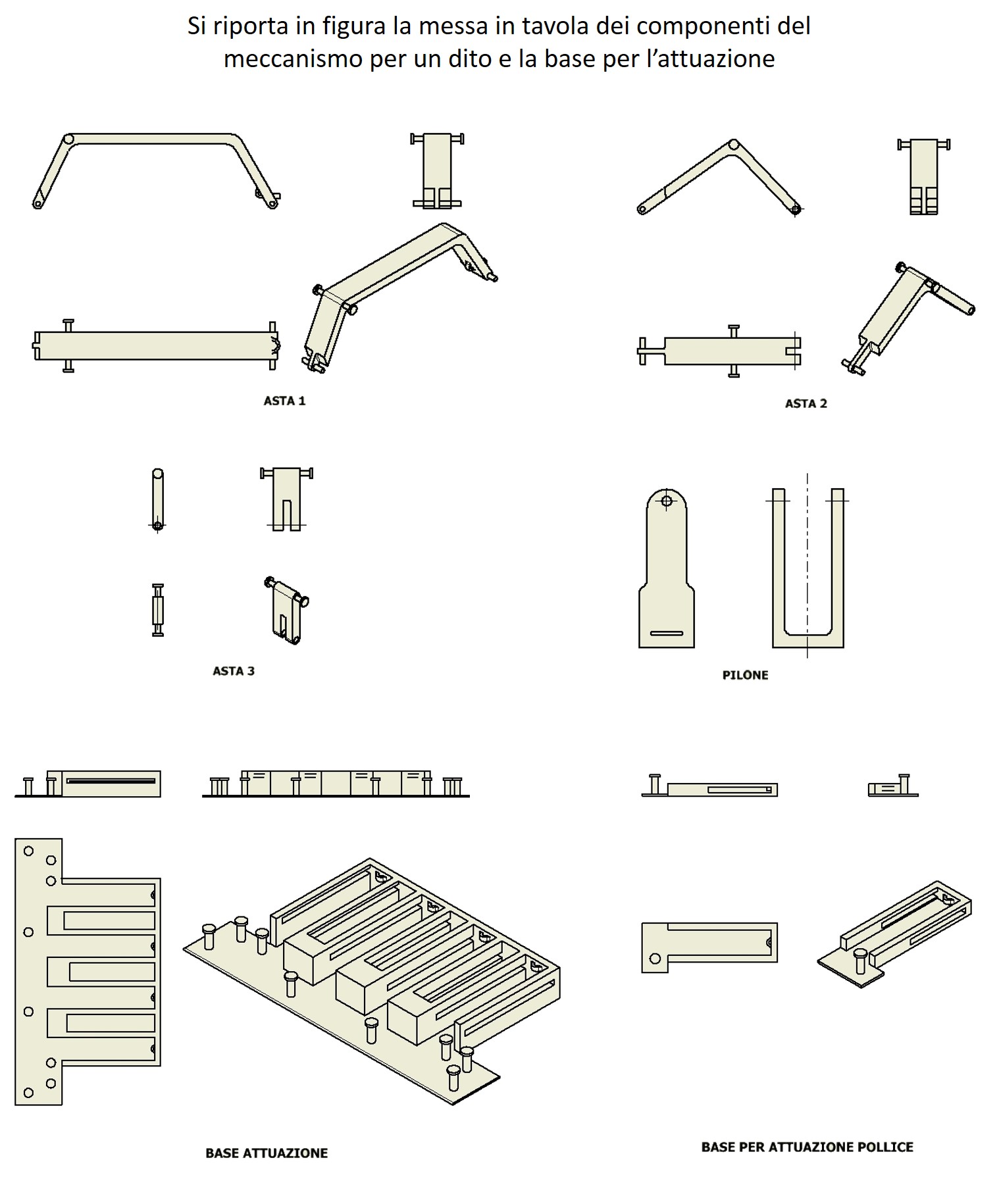

Nel corso della progettazione il gruppo 584 si è accorto dei vantaggi che offriva l’elaborazione di "Geometria Inversa". Tale costruzione infatti non solo rende possibile avere un prototipo completamente personalizzabile ma si è rivelata anche capace di garantire un controllo su alcuni aspetti geometricamente critici. Introducendo nello "sketch" la distanza corretta si impedisce che la terza asta e la falangetta interferiscano (le aste e i piloni sono numerate nel verso che va dalla falange alla falangetta); si possono valutare con esattezza le giuste misure per l’accoppiamento fra seconda e terza asta evitando così rischio di compenetrazione al CAD. Il controllo si ha anche sull’ingombro del meccanismo: "Geometria Inversa" si adatta alle imposizioni per l’altezza dei piloni e per la lunghezza dell’asta 1. Riportiamo in figura un’immagine dell’interfaccia Autodesk sulla quale si è lavorato.

Stampa 3D

Assemblaggio direttamente stampato

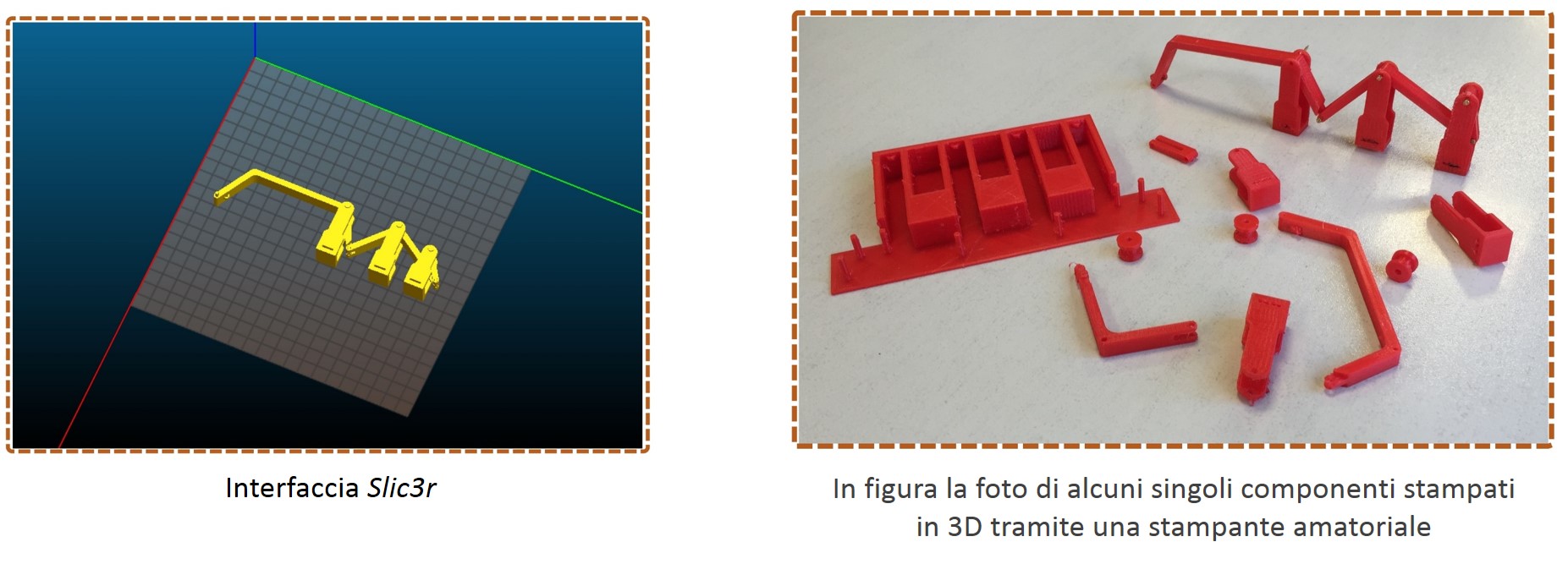

Il prototipo è stato pensato per una realizzazione tramite stampa 3D. In seguito ad un dialogo presso la fiera "Technology Hub" con i rappresentanti di "Sharebot Italia", azienda produttrice della stampante in possesso del Dipartimento di Meccanica del Politecnico di Milano, si è ritenuto opportuno sviluppare la modellazione secondo una particolare logica. Il design è stato pensato considerando la possibilità di stampare direttamente l’assemblaggio già dotato dei corretti vincoli relativi fra i componenti e dunque non procedendo con la stampa pezzo per pezzo seguita da operazioni di montaggio. La logica di stampa ha quindi influenzato le scelte geometriche e imposto la necessità di usare tolleranze per gli accoppiamenti. Alla luce dei suggerimenti di "Sharebot" si sono fissate tolleranze di 0,5 mm. Per procedere alla stampa occorre importare l’assemblaggio in una piattaforma apposita. In figura è riportata un’immagine che mostra l’interfaccia "Slic3r" utile per la stampa 3D del meccanismo per un dito.