Proposta di alcune soluzioni

Analizzate le problematiche possiamo concludere che dobbiamo trovare soluzioni per diminuire la banda passante del sistema. Come detto nella descrizione delle forze ad impulsi, infatti, non possiamo prevedere con precisione quando verrà l’impulso e quindi non possiamo prevedere se avremo sovra-coppie o sotto-coppie. L’unica cosa su cui possiamo lavorare è il grafico delle risposte in frequenza per :

• Aumentare l’inerzia del sistema in modo da arrivare a lavorare in zona sismografica per frequenze minori: può essere fatto attraverso l’aumento della massa del JS o il cambiamento dei materiali, ma a causa delle specifiche di progetto le soluzioni descritte non possono essere applicate al nostro caso. Un ulteriore metodo per aumentare l’inerzia è applicare dei pendoli rotanti ma la soluzione è poco applicabile a causa delle ridotte dimensioni del sistema.

• Smorzamento del sistema: si può attuare con diversi sistemi di smorzamento. Con assiemi di molle e inerzie o molle smorzatori. Molto interessante per la nostra applicazione risultano i sistemi applicati ad alberi rotanti come ad esempio i sistemi inerzia-smorzatore applicati ad alberi automobilistici.

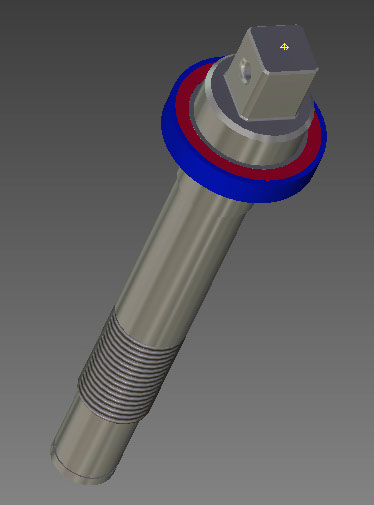

Analizzate le diverse soluzioni abbiamo deciso di seguire la soluzione applicata ad alberi rotanti costituita da un assorbitore dinamico torsionale(TDVA). Esso è costituito da un anello in gomma sul quale viene fissato per pressione un anello metallico. In questo modo si genera un sistema equivalente molla-inerzia che ha la funzione di un assorbitore dinamico.

Disegno della soluzione adottata

.jpg)

.jpg)

.jpg)

Parametri Matlab

Valori Matlab

Formule Matlab

Programma Matlab

2 - 4

<

>

Dimensionamento soluzione scelta

Rispettando il vincolo di non aumentare le inerzie abbiamo optato per smorzare la risposta alle frequenze proprie del sistema. In questo modo non risolviamo il problema andando ad aumentare la zona sismografica come avremmo fatto aumentando l’inerzia, ma riduciamo le problematiche dovute al passaggio attraverso le frequenze di risonanza. Per fare ciò si abbassa il picco del modulo della frequenza propria del giunto grazie all’isteresi della gomma che dissipa energia. Tra le soluzioni possibili abbiamo deciso di adottare una soluzione inerzia-smorzatore costituita da un anello di plastica vulcanizzata da calettare sull’albero e sul quale viene fissato a sua volta un anello metallico che agirà da inerzia. Questo tipo di soluzione viene spesso impiegata per alberi rotanti e ha alcuni vantaggi: è infatti molto compatta ed economica e quindi risulta ottimale al fine di non aumentare le dimensioni del nostro componente. Per il dimensionamento di questa soluzione abbiamo implementato un programma in Matlab. Come trovato in letteratura l’assorbitore ideale deve avere una frequenza di risonanza pari a circa l’80% della frequenza di risonanza dell’oggetto da smorzare, in questo caso la vite. Abbiamo utilizzato le seguenti formule per calcolare il diametro dell’interfaccia tra gomma e inerzia, prendendo come dati il diametro massimo di ingombro (34 mm) e il diametro interno dell’anello in gomma (da fissare alla testa della vite) . Come materiale per l’inerzia è stato scelto l’alluminio in quanto il minor peso ci consente di ottenere delle dimensioni ottenibili più facilmente tramite lavorazioni meccaniche.

Simulazione dinamica

Carichi anello in gomma

Carichi anello inerzia

1 - 2

<

>

Esportazione dei dati e analisi di resistenza

Commento dei risultati

Abbiamo riproposto le precedenti analisi al nuovo sistema. Dall’analisi fem possiamo vedere come la soluzione adottata superi le verifiche di resistenza: infatti sia l’elemento plastico che quello metallico non raggiungono lo snervamento applicando i carichi generati dall’avvitatore ad impulsi. Questo è un’ottima conclusione per la soluzione scelta.

Si può effettuare un’ulteriore verifica sulle modifiche e sulle migliorie introdotte attraverso una simulazione delle frequenze con un software che permetta di valutare lo smorzamento introdotto. Purtroppo non è possibile effettuare questo tipo di analisi con i software da a nostra disposizione, ma potrebbe essere un importante spunto per il futuro.