Una volta ottenuto l’abbassamento massimo, si dimensiona la sezione tubolare analiticamente. Successivamente si applicheranno le nervature e la cassa. Tale approccio è cautelativo in quanto la struttura completa, ipotizzando una buona trasmissione dei carichi mediante le nervature e le relative saldature, è sicuramente più rigida del solo profilo tubolare.

Per spiegare come si è proceduto a tale dimensionamento, si rende necessario un breve richiamo in merito alla teoria della torsione

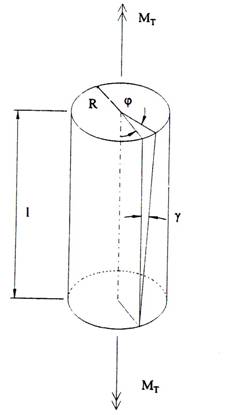

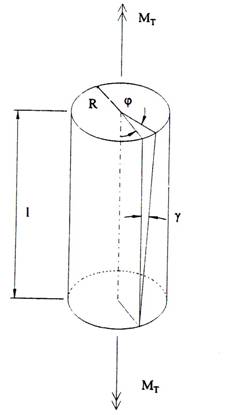

Consideriamo una trave cilindrica di lunghezza l e diametro d sottoposta a torsione. Poniamo le seguenti ipotesi:

1. le sezioni ruotano rigidamente mantenendosi piane. Questa ipotesi equivale a considerare unicamente sezioni circolari. Tutte le altre geometrie non verificano tale ipotesi in quanto deformandosi si ingobbano

2. proporzionalità tra sforzi e deformazioni

3. la trave è in equilibrio

4. le deformazioni sono piccole

Figura1

Facendo riferimento alla Figura 1, dall’ipotesi 1 di rotazione piana si ricava

![]() 1)

1)

L’angolo di scorrimento γ è costante per tutte le sezioni e sempre per l’ipotesi 1 varia linearmente con la distanza r dall’asse della trave

![]() 2)

2)

Per l’ipotesi 2 di proporzionalità abbiamo anche la linearità dello sforzo τ con la distanza r dall’asse

![]() 3)

3)

Ora rimane solo da imporre l’ipotesi 3 di equilibrio, al fine di ricavare l’espressione della costante K

![]()

Nell’ultima espressione Jp è il momento di inerzia polare della sezione.

L’andamento degli sforzi è quindi dato da:

![]() 4)

4)

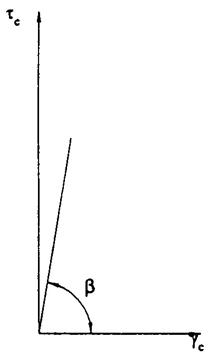

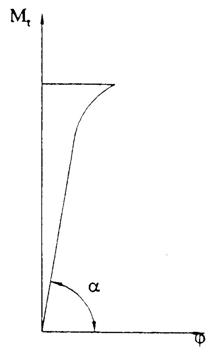

Il diagramma degli sforzi in funzione dello scorrimento (Figura 2) è ricavabile da quello che riporta il momento torcente Mt applicato in funzione dell’angolo di rotazione φ durante una prova di tosione (Figura 3) moltiplicando l’ordinata del primo per R/Jp (ottenendo lo sforzo τ) e l’ascissa per R/l (ottenendo lo scorrimento γ).

Figura 2 Figura 3

L’inclinazione β nel nuovo diagramma fornisce la costante di proporzionalità fra sforzi e deformazioni. Tutto ciò vale in campo di proporzionalità tra sforzi e deformazioni, cioè in campo elastico. In questo caso l’ipotesi di linearità è espressa dalla seguente relazione

![]() 5)

5)

Dove G è il modulo di elasticità tangenziale

![]() 6)

6)

Dove E=206000 MPa è il modulo di elasticità longitudinale e u=0.3 è il coefficiente di Poisson

Dall’analisi FEM sul carrello si ricava la rotazione della sezione φmax nella configurazione più sollecitata. Il profilo tubolare deve avere una sezione il cui momento di inerzia polare sia tale che non venga mai superato tale valore di rotazione in qualsiasi condizione di utilizzo.

E’ bene precisare che il dimensionamento effettuato tiene conto della sola torsione. Tale approssimazione è pienamente accettabile, in quanto il contributo della flessione sull’abbassamento della massa traslante è molto più piccolo di quello torsionale (1.82%), inoltre dimensionare analiticamente il profilo tubolare è cautelativo in quanto aggiungere la cassa e le nervature e presupponendo una buona trasmissione dei carichi, rende la struttura sicuramente più rigida.

Dalla relazione 4) si ricava che

![]() 7)

7)

Dalla relazione 5) sostituendo τ

![]() 8)

8)

Dalla relazione 1) sostituendo γ

![]() 9)

9)

Da quest’ultima si ricava la relazione di dimensionamento della sezione del profilo tubolare

Per l’effettuazione dei calcoli è necessario sostituire i valori numerici nella relazione di dimensionamento, prestando attenzione alle unità di misura delle varie grandezze.

La φmax è quella ricavata dall’analisi FEM effettuata sul carrello attuale ed è pari a 0.000421067 rad

Il momento torcente Mt da inserire è lo stesso considerato nell’analisi FEM svolta precedentemente 3582000 N mm

Per applicare la relazione di dimensionamento 10) si deve osservare che:

· Lunghezza del profilo tubolare = l = 920 mm

· Modulo di elasticità tangenziale = G = 79231 MPa

Jp >=(3582000 · 920)/(79231 ·0.000421067)=9878 cm 4

E’ facilmente ricavabile che un profilo cavo circolare opportuno può essere quello caratterizzato dalle seguenti dimensioni :

D = 219.1 mm; s = 16 mm; Jp = 10593 cm4

Per quanto riguarda la modellazione del nuovo carrello si può affermare di essere stati fortunati in quanto il dimensionamento a torsione ha dato come risultato un momento polare vicino a quello caratteristico del profilo tubolare ipotizzato dall’ufficio tecnico dell’azienda.

Ovviamente si sarebbero potuti scegliere profili anche diversi come ad esempio il seguente:

D = 244.5 mm; s = 10 mm; Jp = 10146 cm4

Visto che ciò comporterebbe delle modifiche dimensionali anche delle nervature, si è ritenuto opportuno scegliere il profilo di dimensioni più simili a quello ipotizzato dall’azienda.

L’unico parametro cambiato è stato quello dello spessore che è passato da un valore di 10 mm al valore di 16mm. In questo modo si è potuto tener buono la maggior parte del lavoro di modellazione che era a nostra disposizione