Corso

di Laurea in Ingegneria Meccanica

|

PARAMETRIZZAZIONEL'obiettivo

della

parametrizzazione è quello di poter "riscalare" le dimensioni di

un

componente modificando uno o più parametri definiti “parametri

guida”. Obiettivo

della parametrizzazione di questo impianto frenante è quello di

ridurre la capacità

frenante fornita dal freno Brembo. Il motivo di questa scelta, che

potrebbe

sembrare in prima battuta strana, è quello di rendere

disponibile questo tipo

di freno anche per i modelli meno potenti di Alfa Romeo 75. Il sistema

frenante

Brembo veniva infatti originariamente montato solo sui modelli

più potenti (per

intendersi, il 3.2 e il 1.8 Turbo), mentre tutte le altre versioni

venivano

equipaggiate con un freno a disco di qualità più bassa e

con pinze in ghisa

(quindi decisamente più pesante). In questa parte del nostro

progetto abbiamo

voluto rendere disponibile il sistema Brembo anche per vetture con

prestazioni

più basse, dimensionando il freno in base alle minori esigenze

di coppia

frenante richieste dai modelli più “tranquilli”. La

caratteristica principale di un impianto frenate è la coppia

frenante che

esso riesce a generare. La coppia frenate è direttamente

proporzionale alla

forza tangenziale che agisce sul disco e al braccio della forza stessa;

pertanto il nostro obbiettivo è quello di far variare la coppia

frenate agendo

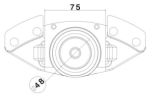

sia sulla forza tangenziale che sul braccio. La forza tangenziale è collegata alla forza normale che la pastiglia esercita sul disco tramite la relazione di Colulomb Ft = Fn * coefficiente d' attrito. La forza normale a sua volta è direttamente proporzionale alla pressione dell’olio all' interno del circuito idraulico e all' area dei pistoncini. La pressione dell’impianto frenate è un parametro che resta circa costante in tutti gli impianti frenati, infatti essa assume un massimale attorno ai 50 bar; per questo per poter variare la forza frenate andremo ad agire solo sui parametri dimensionali, ovvero faremo variare l' area dei pistoncini della pinza e con essi altri valori per ottenere una configurazione ottimale. Su suggerimento dei tecnici Brembo è quindi stato scelto come parametro guida il diametro dei pistoncini. Questo diametro dovrà quindi passare dagli originari 48 mm, utilizzati sui modelli più potenti, a 44 mm. Variando il diametro dei pistoncini conseguentemente deve variare anche l' area delle pastiglie freno, per fare in modo che il consumo del materiale d’attrito resti omogeneo; in particolare il rapporto tra la larghezza della pastiglia e il diametro del pistoncino deve rimanere costante. E’ importante evidenziare che per poter introdurre una parametrizzazione nel componente già modellato, è stato necessario ripensare tutto il modello in ogni singolo schizzo e quotatura. Avendo inoltre a disposizione un diverso spazio per posizionare le “alette” di giunzione tra le due semipinze, queste sono state fatte variare insieme alla larghezza delle pastiglie; anche i fori più interni allestiti per il collegamento tra le due semipinze sono stati fatti variare insieme alla larghezza delle alette, mantenendo una distanza costante dalla parte interna dell’aletta e vincolando i centri a seguire una circonferenza.  In

questo

modo è stato possibile parametrizzare la sede per le pastiglie

rispetto ad

diametro del foro centrale attraverso la relazione

Larghezza_Sede=Diametro_guida*(75/48). E’

stata

inoltre mantenuta costante la distanza tra lo spigolo interno delle

alette e lo

spallamento della sede per le pastiglie. Sono stati parametrizzati i

fori sede

dei perni su cui scorrono le pastiglie per consentire l’accoppiamento

con queste

ultime quando anche esse verranno riscalate. Allo

stesso

modo è stata parametrizzata la seconda semipinza (con le

orecchie) per

consentire l’accoppiamento perfetto con la prima. La

parametrizzazione dei cilindretti è stata invece molto semplice,

è stato

infatti sufficiente porre le quote in modo opportuno e porre il

diametro

esterno del cilindretto uguale al diametro guida per consentire

l’accoppiamento

con le due semipinze. Decisamente

più complessa è stata invece la parametrizzazione delle

pastiglie. In primo

luogo si è dovuto permettere l’accoppiamento con le semipinze

attraverso la

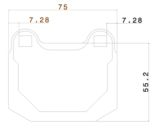

relazione Larghezza_pastiglia=Larghezza_sede. In secondo luogo si

è dovuto

imporre il rapporto tra altezza e larghezza della pastiglia costante

per

consentire un’omogenea usura del materiale d’attrito in fase di

frenata.

L’altezza della pastiglia è stata imposta attraverso la

relazione

Altezza_pastiglia=Larghezza_pastiglia*(55.2/75). Avendo mantenuto

costante la

distanza tra i bordi esterni della pastiglia e i bordi esterni del

materiale

d’attrito è stata imposta implicitamente la costanza del

rapporto tra altezza e

larghezza del materiale organico (proporzionali a meno di una

costante). Ciò

non è stato tuttavia sufficiente: si è dovuto infatti

mantenere costante la

distanza tra i fori (sedi dei perni) e il lato esterno verticale della

pastiglia. In questo modo i fori e le orecchiette presenti sulla

pastiglia

andranno anch’essi a modificarsi insieme alla parte di materiale

d’attrito.  L’ultima parte da parametrizzare è stato il disco. Questo è stato necessario per adeguare l’altezza della fascia frenante all’altezza del materiale organico della pastiglia. Facendo questo si varia il braccio utile alla forza tangenziale per generare coppia frenante.  In questo modo siamo riusciti a far variare

la coppia

frenante sia facendo variare la forza tangenziale, variando il braccio

della

forza. Più precisamente abbiamo fatto variare la coppia da un

valore di 394,48 Nm presente nella configurazione iniziale, a un valore

di 325,2 Nm |