Corso

di Laurea in Ingegneria Meccanica

|

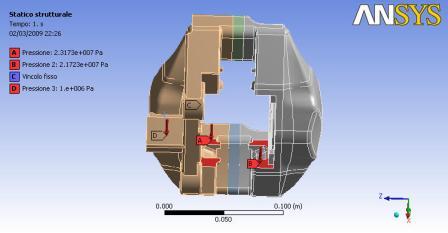

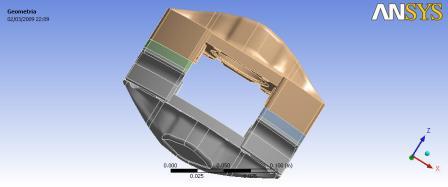

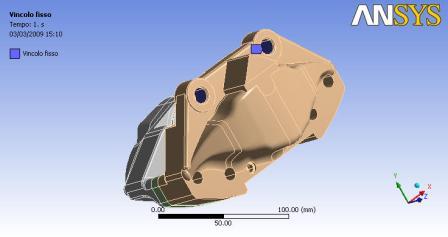

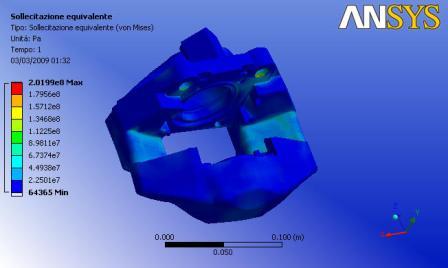

ANALISI FEMAl fine di effettuare una

verifica di resistenza per

il nostro impianto frenante, abbiamo deciso di testare le parti

più sollecitate

dal punto di vista meccanico, ossia il gruppo costituito dalle due

semipinze e

dai distanziali. L’intera parte è stata considerata come se

fosse un pezzo

unico, dunque tutti i vincoli sono stati considerati come rigidi.

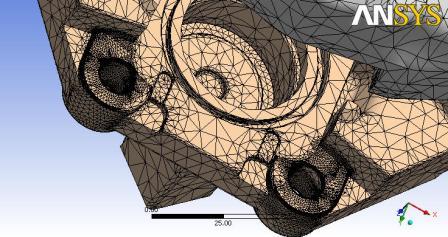

Per fare questa verifica di resistenza è stato utilizzato il software CAE Ansys v11. Alcuni problemi si sono verificati nell’importazione del solido: per questioni di licenza, infatti, Ansys non ha importato la geometria di Catia V5, ma è stato necessario risalvare il modello in versione Catia V4 utilizzando il formato .model. Una volta importato il

componente si è passati dunque

alla creazione della mesh. Quest’ultima è stata creata con un

metodo

semi-automatico definito in Ansys e ottimizzato per analisi di tipo

meccanico-strutturali. Non è stato possibile creare una mesh

puramente

tetraedrica con questo software poiché dava alcuni problemi

nella sua

generazione (diversamente da quanto avveniva con altri programmi come

Catia o

MSC Patran).

Il lavoro di “meshatura” non si è tuttavia ancora concluso: è stato fatto un’ affinamento della griglia fino a tre volte nelle zone considerate più gravose: queste in particolare sono i fori che andranno ad accoppiarsi con il porta mozzo.  Terminata la creazione della mesh si è passati alla definizione dei carichi e dei vincoli. Per eseguire una corretta analisi sono stati naturalmente considerati dei valori massimali di carichi esercitati sul gruppo. Un

primo carico è stato individuato nella pressione dell’olio pari

a 50 bar, che

agisce all’interno della sede del pistoncino. Un secondo carico

risulta essere quello scaricato dalle

pastiglie a causa della forza frenante. Questo carico è stato

ricavato dapprima

trovando la forza normale esercitata dalle pastiglie sul disco (uguale

al

prodotto tra pressione nell’impianto idraulico e area di base dei

pistoncini),

moltiplicando poi questa per un opportuno coefficiente d’attrito (nel

nostro

caso è stato ragionevole ipotizzare 0,4) e dividendo infine la

forza

tangenziale per l’area di appoggio della pastiglia sulla singola pinza

(ipotizzando pressioni costanti). Eseguendo questi calcoli sono stati

trovati i

valori di pressione pari a 11,5867 MPa per l’area di appoggio sulla

semipinza

con orecchie e 10.8615 MPa per la semipinza senza orecchie.

Per

la definizione dei vincoli nelle due sedi per i portamozzi sono infine

state

considerate delle soluzioni apposite per simulare una cerniera. E’

stato

infatti definito un vincolo di spostamento traslazionale dato da un

vettore

<0,0,0> e un vincolo rotazionale dato dal vettore <0,0, >,

applicato al luogo dei punti interni ai due fori. In questo modo sono

stati

infatti bloccati tutti i gradi di libertà, ad eccezione di

quello attorno

all’asse di rotazione della cerniera. E’ opportuno segnalare che il

vincolo non

risulta essere perfettamente modellato, poiché viene visto dal

programma come

un vincolo bilatero e non come un semplice appoggio della superficie

sul

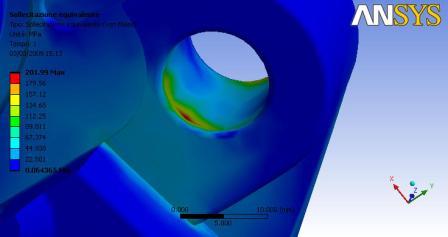

portamozzo.  Definiti i carichi e i vincoli è stato possibile ricavare lo sforzo equivalente di Von Mises e l’andamento delle deformazioni. Essendo un componente

meccanico progettato senza

l’ausilio degli elementi finiti, possiamo notare come alcune zone

risultino

chiaramente sovradimensionate, mentre nelle zone in prossimità

delle cerniere

gli sforzi si alzano di molto, raggiungendo il valore massimo pari a

201,99

MPa. Questo poiché in prossimità delle cerniere sono

stati trovati, già in fase

di progettazione, i valori di sforzo massimo utilizzando dei modelli

analitici

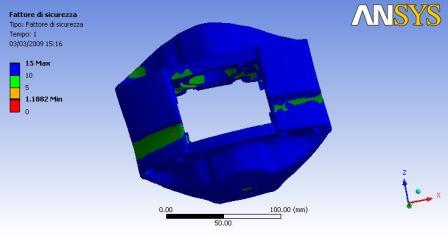

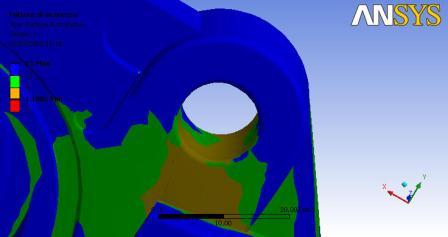

Un’ultima analisi è stata effettuata inserendo in Ansys i dati relativi alla nostra lega di alluminio. In particolare sono stati inseriti il Modulo Elastico, pari a 72000 MPa, il coefficiente di Poisson di 0.34, il carico di rottura di 280 MPa e il carico di snervamento di 240 MPa. Grazie a questi dati è stato possibile tracciare la mappatura dei coefficienti di sicurezza.  Osserviamo

che il minimo coefficiente di sicurezza risulta essere pari a 1.19,

valore

piuttosto basso ma riferito a un massimale assoluto di carico. In

secondo luogo

osserviamo che questo valore si verifica solamente in corrispondenza di

un

piccolo punto intorno alla cerniera, in tutto il resto della pinza i

valori

sono decisamente superiori, spesso compresi tra 10 e 15. Possiamo

inoltre

riscontrare che questo valore può essere assunto per la non

perfetta

modellazione del vincolo di cerniera, il programma assume infatti

questo

vincolo come bilatero anziché monolatero, come dovrebbe essere

un vero

appoggio.

|