|

Il materiale utilizzato per effettuare l’analisi FEM statica è una lega di Alluminio della serie 6000.

Le sue caratteristiche meccaniche rilevanti sono:

• Modulo di Young: 69000 MPa

• Carico di snervamento: 120 MPa

• Densità: 2700 kg/m^3

Le caratteristiche sopra indicate sono molto influenzate dal tipo di trattamenti termici e meccanici a cui è sottoposto.

Il telaio è composto da due diversi tipi di profilati a sezione circolare cava con i seguenti diametri:

• 25-21 mm per i tralicci portanti;

• 18-15 mm per quelli sottoposti a sforzi inferiori.

Inoltre per il forcellone posteriore è stato usato un profilato di sezione rettangolare di spessore 2 mm e dimensioni variabili in dipendenza dal carico applicato.

Per aumentare la rigidità del telaio sono stati aggiunti dei “fazzoletti” nei punti più critici.

Utilizzando le opzioni di calcolo contenute nel programma AutoDesk Inventor Professional 10 è stato possibile ricavare facilmente il peso della struttura:

• Telaio 5,9 kg

• Forcellone 1,4 kg

• TOTALE 7,3 kg (esclusi “accessori”)

Avendo ridotto il peso dovrebbero aumentare le prestazioni.

Sono state effettuate due tipi di prove.

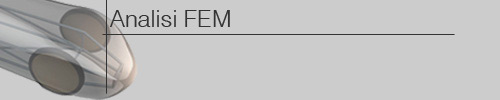

Nella prima sono state considerate le forze relative al peso del pilota (500 N), del telaio (peso proprio) e del gruppo motore (50 N). Per simulare il sedile su cui poggia il conducente sono state posizionate delle forze sui traversini alla base del telaio. Gli unici vincoli posti (e necessari) impediscono il movimento verticale nel loro punto di applicazione.

Lo spostamento massimo rilevato di 3,7 mm può a prima vista apparire eccessivo, ma paragonato all’interasse risulta essere di poco conto. Inoltre va ricordato che in questa prova sono state effettuate delle approssimazioni riguardanti l’applicazione dei carichi che contribuiscono ad aumentare lo spostamento.

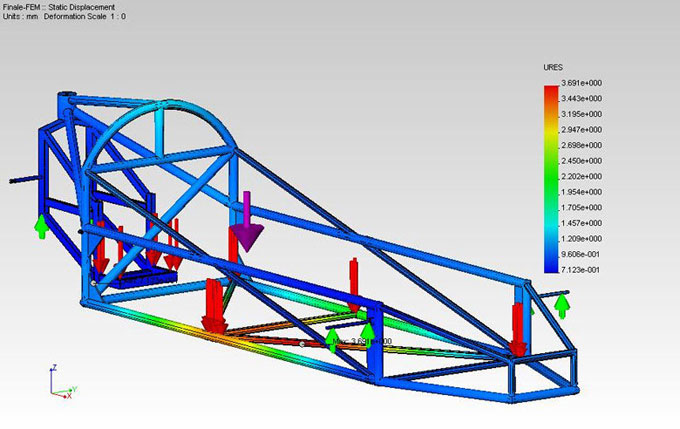

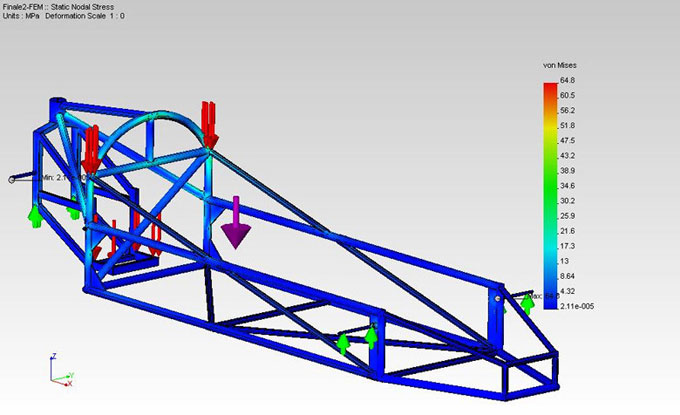

Figura 1. Deformazioni derivanti dalla prima prova. Figura 2. Sforzi derivanti dalla prima prova

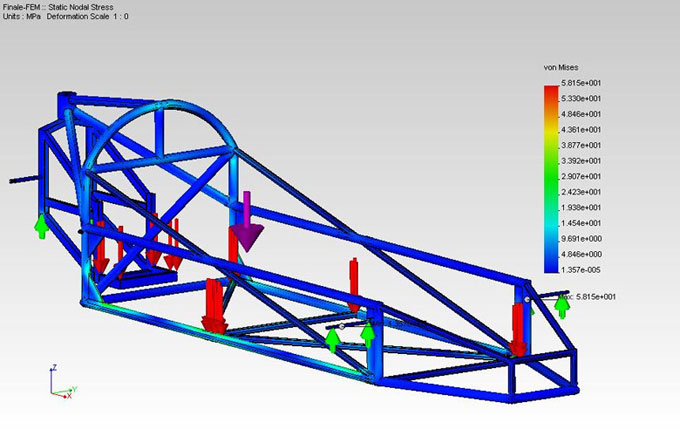

La seconda prova simula la “prova rollbar”, imposta da regolamento, che risulta essere la più gravosa. I vincoli sono uguali al caso precedente mentre il carico applicato sul rollbar è di 700 N.

Lo spostamento massimo rilevato in questa prova risulta essere di 2,5 mm ampiamente sotto le direttive del progetto.

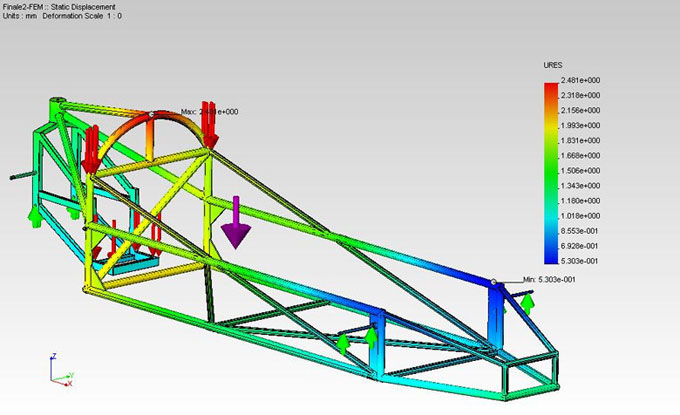

Figura 3. Deformazioni derivanti dalla seconda prova. Figura 4. Sforzi derivanti dalla seconda prova

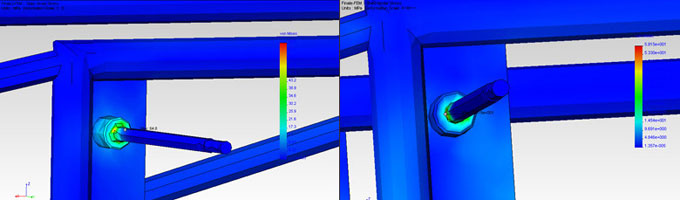

Come si può vedere dalle immagini relative agli sforzi calcolati dal programma COSMOS, il punto più critico risulta essere in prossimità dell’attacco del perno di fissaggio della ruota anteriore. Esso, in tutte le prove effettuate risulta avere un valore nell’intorno di 60 MPa. Nella nostra versione la zona critica discende dal modello 2005. Avendo effettuato dei piccoli miglioramenti (ispessimento della lastra, raccordi e posizioni) e poiché nel modello vecchio non dava problemi, riteniamo che la struttura sia ben dimensionata.

Figura 5 e 6. Particolari dei punti sottoposti a maggiori sforzi derivanti dalle due prove effettuate

|