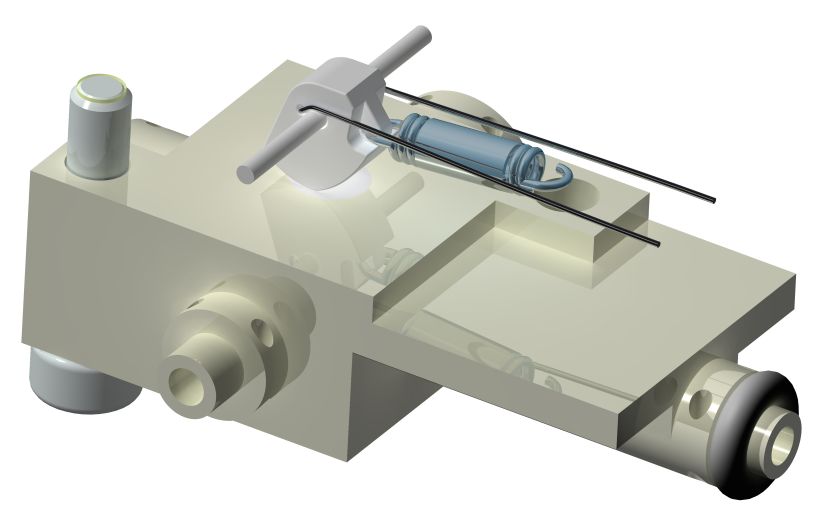

Soluzione 2 Meccanismo con camma

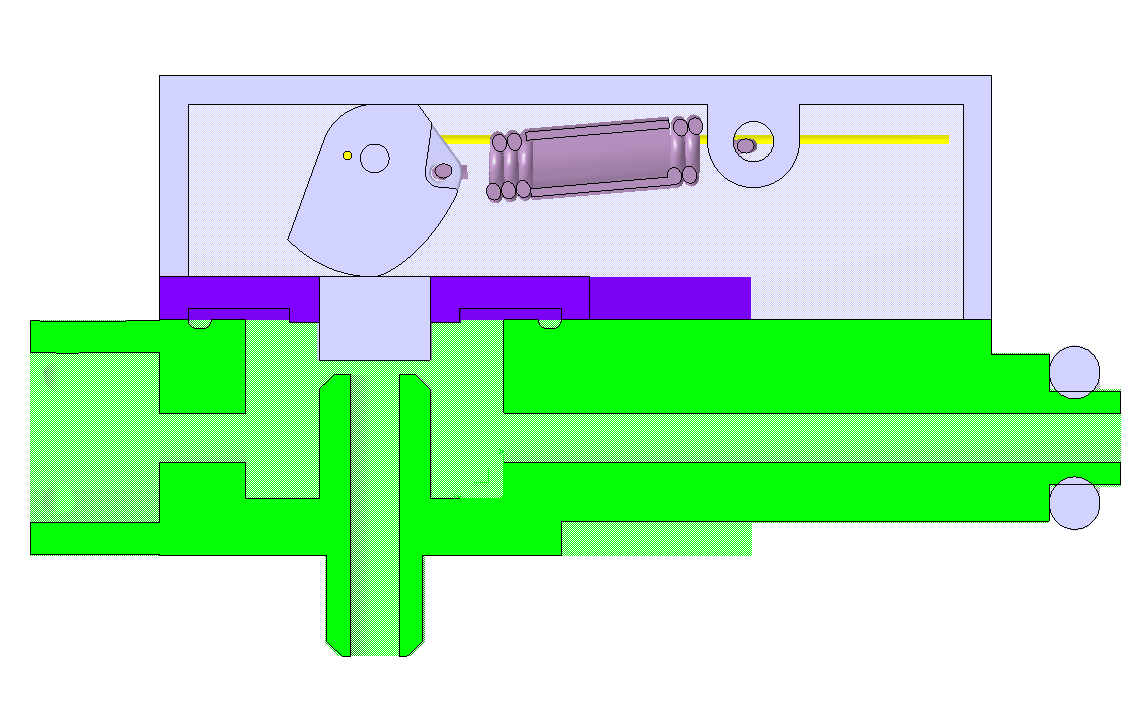

Per realizzare nel dettaglio il meccanismo con la camma, per prima cosa abbiamo dovuto dimensionare la camma stessa.

La dimensione della camma dipenderà dall'angolo che usa per far spostare il cedente di 1 mm. Più grande è l'angolo, più piccola è la camma. Poiché la valvola viene attuata dal filo, l'angolo che può compiere sarà funzione dell'accorciamento del filo e della distanza tra i fori del filo e dell'albero sulla camma.

Il filo in nitiniol può accorciarsi al massimo del 3%, ovvero di 0,6 mm su una lunghezza totale di 20 mm. Inoltre la distanza tra i due fori non può essere troppo bassa, sia per limiti tecnologici nella realizzazione dei fori, sia perché l'albero dovrà essere caricato e quindi non può avere una sezione troppo piccola. Abbiamo quindi calcolato in base a queste considerazioni un angolo di circa 63º che può compiere la camma.

Il raggio della camma dovrà variare di 1 mm (ovvero di tanto quanto l’alzata massima) ruotando di questa grandezza.

Abbiamo poi scelto il tipo di camma e cedente:

- per il cedente, non riteniamo adatte la punteria a coltello, che solitamente comporta un’usura maggiore, e la punteria a rotella, per le difficoltà di realizzazione in piccole dimensioni e per il costo maggiore. Abbiamo quindi optato per la punteria a piattello, che è anche semplice ed economica da realizzare.

- il profilo della camma dipende dalla legge di moto del cedente. Abbiamo scartato le curve cicloidali perché non abbiamo particolari esigenze riguardanti le inerzie e la velocità di rotazione, perché più difficili da costruire e perché richiedono una maggiore precisione in fase di realizzazione. Abbiamo quindi optato per le curve armoniche semplici (che sono anche le più comuni per le camme), che portano in genere a camme più piccole e con inerzie più basse rispetto a quelle polinomiali.

Progettando la camma in questo modo, abbiamo trovato matematicamente le dimensioni minime della camma e del cedente affinché soddisfino la cinematica da noi richiesta.

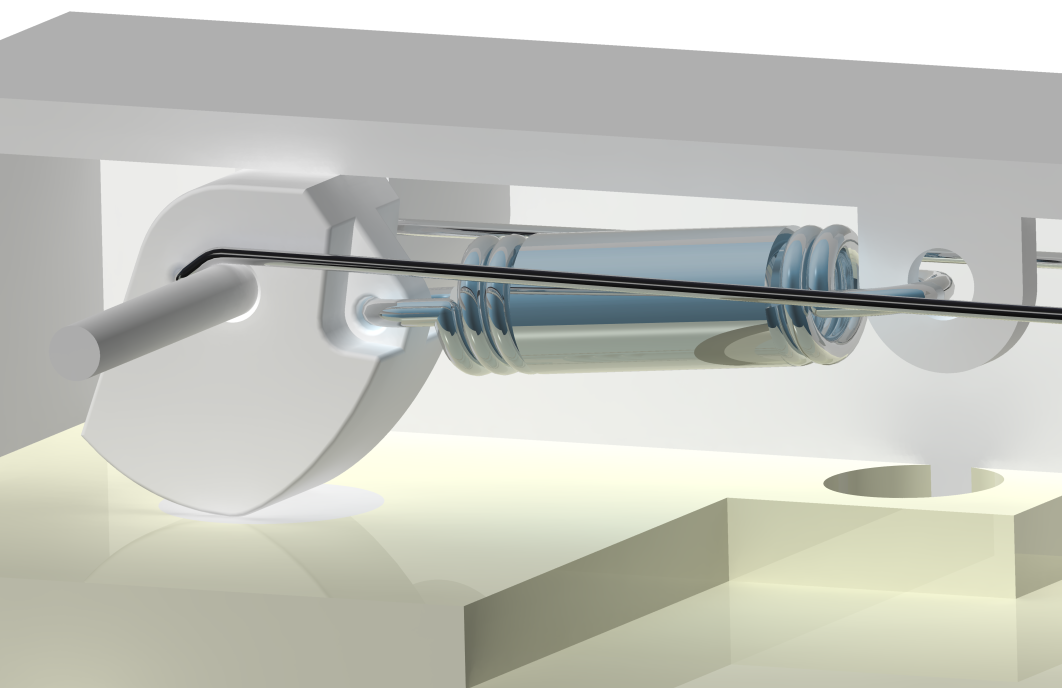

L’altro componente fondamentale del meccanismo da dimensionare è la molla. Il compito della molla sarà quello di far chiudere la valvola quando il filo non è attuato. Bisogna fare in modo che:

- in fase di chiusura, la forza della molla sulla camma sia abbastanza grande da vincere le coppie generate dagli attriti e dalla forza del fluido in pressione;

- la forza della molla non sia troppo grande generando sforzi eccessivi sui componenti.

Abbiamo quindi scelto il modello Z-051E-01X prodotto dalla Gutekunst Federn come molla adatta per questo meccanismo.

Tramite l'equilibrio dei momenti sull'albero, si può calcolare anche la forza necessaria applicata dal filo per aprire la valvola. È importante conoscerne il valore per poi eseguire l'analisi FEM.

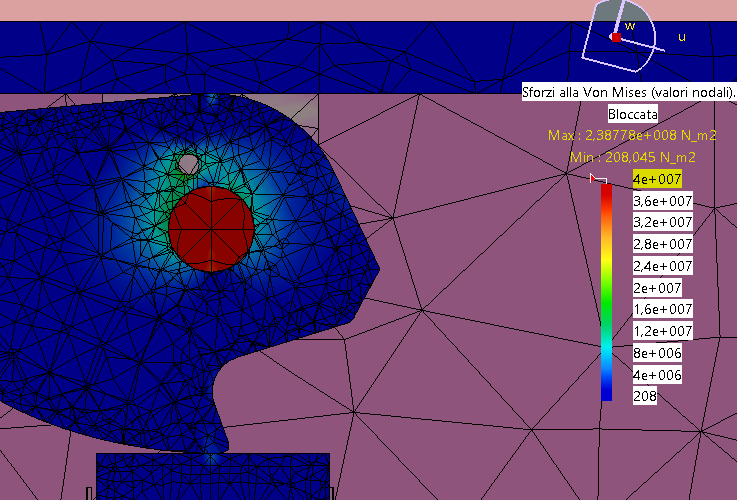

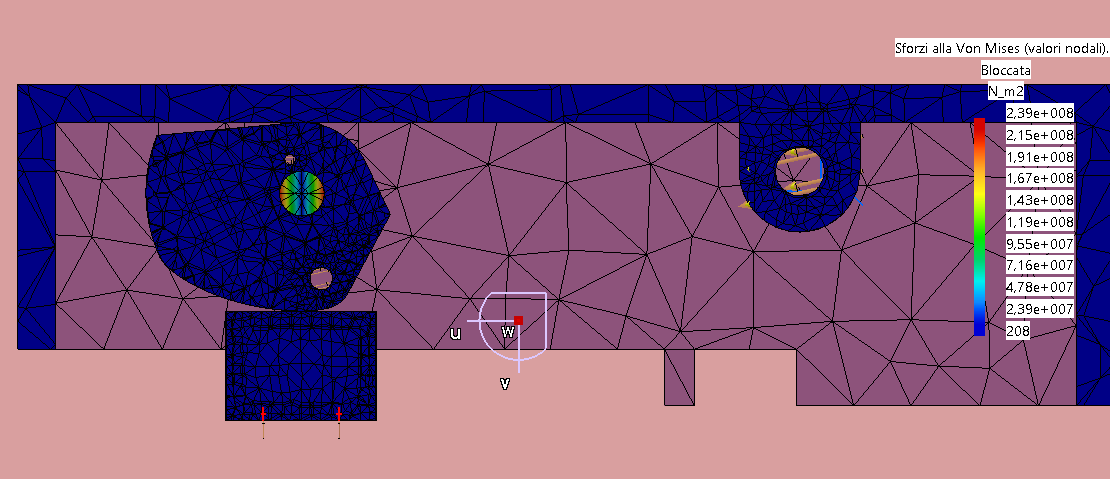

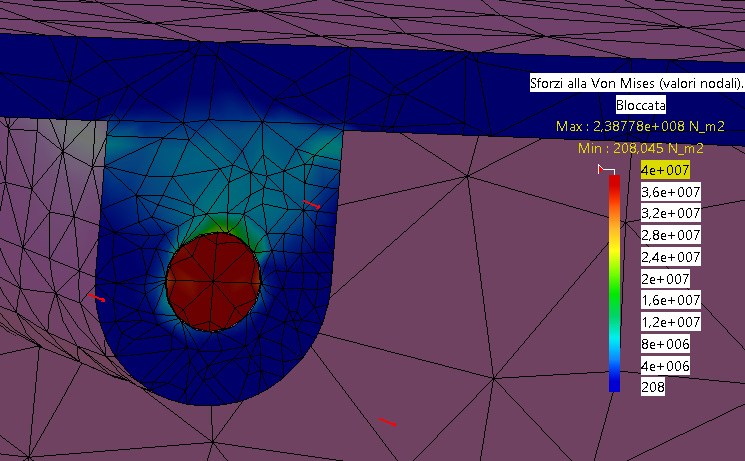

Per verificare che gli sforzi siano compatibili con le tensioni a snervamento dei materiali abbiamo svolto un'analisi FEM nell'istante in cui la valvola è più sollecitata. Questo caso si ha quando la valvola è completamente aperta e sia il filo che la molla esrcitano le loro forze massime, dei valori rispettivamente di circa 38 e 14 N.

Come si può vedere dall'immagine, l'albero è il componente più sollecitato dell'assieme (deve infatti equilibrare una risultate orizzontale di circa 55 N). Sarà l'unico componente da noi progettato a dover essere fatto di acciaio, poiché è sottoposto ad uno sforzo di 239 MPa. Inoltre non è adatto un'acciaio comune in questo caso, ma bisognerà scegliere una lega con una tensione a snervamento leggermente più alta. Proponiamo di usare dell'acciaio inossidabile, per prevenire anche danni legati all'umidità che può essere causata da perdite nella valvola. Il tipo di acciaio inossidabile più comune, l'AISI 304, presenta per i cavi trafilati a freddo valori di snervamento pari a 315 MPa.

Al contrario, in questa soluzione la plastica non è molto sollecitata. Lo sforzo maggiore si trova sul coperchio, in prossimità del foro dell'albero, nel quale è stata calcolata una tensione di Von Mises inferiore ai 30 MPa. Una comune ed economica plastica ABS sarà quindi adeguata allo scopo.

Montaggio

Il montaggio di questa soluzione è più complesso rispetto alla soluzione precedente. Infatti le piccole dimensioni dei fori e il numero maggiore di componenti giocano a sfavore da questo punto di vista.

La sequenza di montaggio da noi ritenuta migliore è la seguente:

- inserimento del filo all'interno della camma;

- inserimento di un occhiello della molla nel foro del case esterno della camma;

- inserimento dell'altro occhiello della molla nella camma;

- allineamento del foro della camma con i fori del case per l'albero;

- inserimento dell'albero, che andrà a bloccarsi per interferenza;

- fissaggio del filo sui contatti elettrici;

- inserimento del cedente nella sua guida sul corpo della valvola;

- assemblaggio del corpo della valvola con il case superiore.