PROGETTO

Introduzione

In questa sezione illustriamo

i vari componenti raggruppati per categorie. Per ogni

elemento sono indicate le modalità con cui sono state

realizzate . Nella sezione Complessivo

e Funzionamento si può visualizzare l’assemblato ed è presente una

descrizione sul funzionamento del sistema.

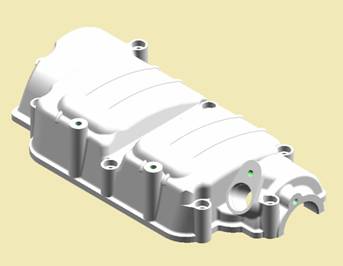

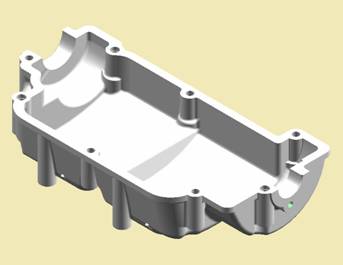

Copritesta

Per la realizzazione del

copritesta siamo partiti dalla estrusione del profilo

della base inferiore. A questo punto è stato creato il corpo. L’idea iniziale è

stata quella di creare il corpo pieno e modellato, per poi “svuotarlo”

attraverso il comando THIN WALL di Solid Edge. Ciò non è stato possibile

probabilmente a causa dell’estrema complessità del profilo. A questo punto

abbiamo dovuto optare su una soluzione diversa, ovvero

modellare anche la parte interna del corpo. Sono state poi realizzate le sedi

delle viti e tutti i raccordi. Particolari problemi si sono riscontrati

nell’esecuzione di questi ultimi, in quanto molti

raccordi non sono stati realizzabili come da indicazioni del disegno. Descrizioni più dettagliati di tali problemi sono descritte

nella sezione Problematiche.

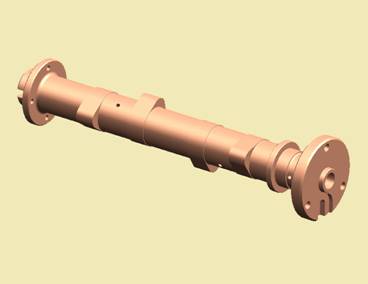

Albero a camme

Non è stata particolarmente difficoltosa la realizzazione dell’albero a camme. Particolare attenzione è stata prestata alla realizzazione del profilo delle camme e del loro orientamento.

Gruppo valvole

|

|

|

Il gruppo valvola è composto da 7 elementi: la valvola, la sede della valvola

(entro cui scorre), la molla, i due piattini che contengono la molla, una

tenuta e un blocco conico.

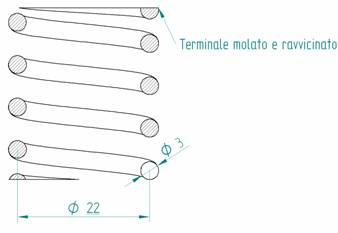

La molla rilevata dal disegno

è una molla cilindrica di compressione con terminali molati e ravvicinati secondo

la norma UNI 7900.

Consultando testi specifici

abbiamo appreso che generalmente nei motori a combustione interna a 4 tempi il

piattello della valvola di aspirazione ha dimensioni

maggiori rispetto a quello di scarico

per ottimizzare il ciclo termico. Questa informazione non è stata

fornita, in quanto la tavola della valvola quotata

fornitaci era unica. Siamo riusciti ad osservare la differenza delle due

valvole grazie al complessivo bidimensionale e da esso

siamo risaliti alle dimensioni della valvola di scarico, ovvero quella che non

è stata fornita.

Elementi unificati

Gli elementi unificati sono stati di facile realizzazione in quanto non hanno profili complessi. Per designazione e dimensionamento è stato consultato un Vademecum per disegnatori e tecnici – Hoepli .

|

Anello interno UNI 7437 |

Anello UNI 7435 |

Dado UNI-EN 24032 M6 |

Dado UNI-EN 24032 M6 |

|

Dado UNI-EN 24032 M8 |

Rosetta UNI 6592-TC-6 |

Rosetta UNI 6592-TE-8 |

Rosetta UNI-EN 28738-14 |

|

Vite UNI 5931 M4 |

Vite UNI 5931 M6 |

Vite UNI 5931 M6 |

Vite UNI 5931 M6 |

|

Vite UNI 5931 M6 |

Guarnizione O-Ring |

|

|

Altri elementi

In quest’ ultima sezione sono

raggruppati i rimanenti componenti dell’assieme, anch’essi di semplice

realizzazione ma non unificati.

Particolare cura e attenzione

sono stati prestati alla realizzazione della ruota

dentata e del bilanciere, quest’ ultimo molto

importante perché determina l’apertura e la chiusura delle valvole.

In quanto non ci è stato fornito materiale su questi elementi,

le dimensioni sono state ottenute dal disegno complessivo bidimensionale.

|

Bilanciere |

Perno Allineamento |

Grano |

Contrappeso |

|

Tappo tenuta olio |

Ruota dentata |

Morsetto sede bilancieri |

Morsetto |

|

Perno supporto bilancieri |

Prigioniero M6 |

Prigioniero M8 |

Prigioniero M8 |

|

Tenuta |

Punteria |

|

|

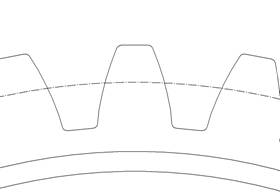

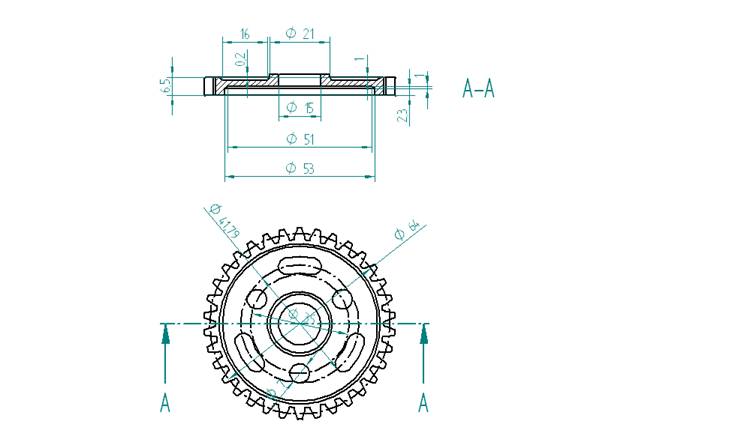

Ci è sembrato particolarmente interessante soffermarci

sulla ruota dentata, in quanto non era presente la tavola riferita ad essa. Si

tratta di una ruota dentata cilindrica a denti dritti, al quale sarà collegata

una catena di trasmissione.

|

Abbiamo qui evidenziato il

particolare profilo a cicloide per i denti della ruota dentata. |

|

Le dimensioni sono state

rilevate dalla tavola dell’assemblato bidimensionale in formato DWG.

Di particolare importanza

sono le seguenti misure rilevate:

|

n° denti z = 34 |

|

Diametro primitivo d

= 64 mm |

Da queste misure abbiamo

ricavato i rimanenti dati:

|

Modulo m |

m = d / z = 1.88 |

|

Passo p |

p = m * p = 5.91 mm |

|

Addendum ha |

ha = m =

5.91 mm |

|

Dedendum hf |

hf = 1.2* m = 2.26 mm |

|

Diametro di testa da |

da = d + 2 ha

= 67.76 mm |

|

Diametro di piede df |

Df = d - 2 hf

= 59.49 mm |

|

Angolo di pressione a |

a = 20° |

Bibliografia:

Straneo/Consorti – Disegno, progettazione ed organizzazione industriale – Principato

Baldassini – Vademecum per disegnatori e tecnici – Hoepli

Manuale Cremonese di Meccanica – Edizioni Cremonese