Per la prima fase di sviluppo del progetto era necessario identificare un'idea di meccanismo azionato a pressione dal fluido in grado di selezionare i diversi canali in uscita dal dispositivo. Si sono cercate soluzioni ricorrendo a meccanismi per il campo elettroidraulico, tuttavia le soluzioni che presentavano meccanismi con movimenti lineari presentavano tutte diverse problematiche legate al bloccaggio del meccanismo nella posizione desiderata. L'unica cosa su cui si poteva fare affidamento era il dispositivo di apertura e chiusura della portata a monte del condotto di mandata. Quest'ultimo tuttavia garantisce la chiusura del condotto e quindi l'assenza o presenza di portata, ma non la sua regolazione. Questo ci ha costretti a fare i conti con un'andamento non prevedibile e aleatorio della portata in ingresso.

Quest'ultima problematica ci ha costretti a scartare tanti sistemi intelligentemente pensati per sfruttare la portata ma troppo sensibili alle variazioni della stessa. La complessità dello sviluppo di un dispositivo completamente comandato dalla valvola on-of a monte era insita, non tanto nello sfruttare la spinta del fluido, quanto nel bloccaggio del sistema nella posizione desiderata.

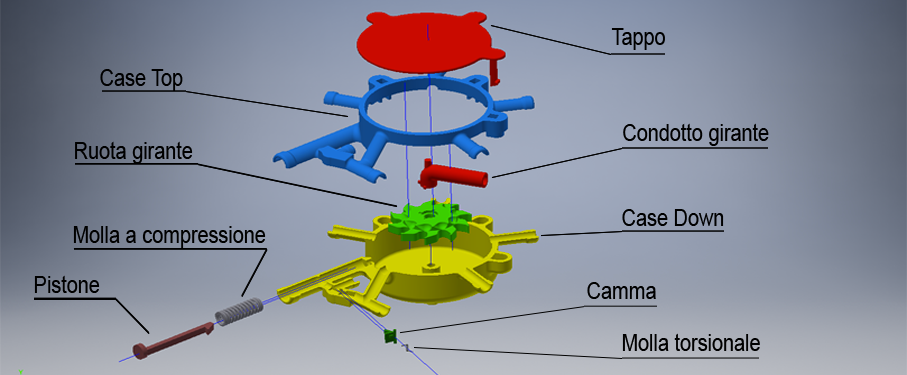

Dopo una lunga fase di sviluppo ci si è concentrati sul sistema a girante, in quanto le soluzioni più versatili e con meno problematiche legate al sistema di bloccaggio sono stati i cinematismi basati su movimenti rotativi. Il meccaniscmo scelto presenta un patter circolare di dentature volte a garantire il trasferimento da moto rettilineo del pistono a moto circolare della girante. Questa soluzione necessitava di un sistema di bloccaggio a posizioni imposte che abbiamo garantito con un sistema controbloccante mediante delle sedi scavate nella girante e un elemento flessibile che alloggia in tali sedi. Sfruttando il ritorno eleastico del materiale si riesce a garantire la vita richiesta (30 cicli al giorno per 20 anni). Il sistema così pensato necessita di un assemblaggio semplice e di un corretto dimensionamento delle parti meccaniche in gioco. Sono state effettuate verifiche per garantire il funzionamento cinematico del sistema. Le verifiche hanno dato esito positivo, anche se rimane incognito il comportamento esatto del fluido e della valvola a monte

Il dispositivo definitivo si compone di 9 parti, assemblabili sia manualmente che in maniera automatica. Ai fini di mantenere un costo ridotto, si sono pensate soluzioni per la produzione tramite stampaggio a iniezione che prevedano un numero esiguo di stampi. Il sistema viene chiuso tramite un coperchio, vincolato attraverso delle connessioni snap-fit che garantiscano una accessibilità alle componenti interne salvaguardando gli altri elelmenti del dispositivo.

Le parti sentibili del dispositivo sono state sottoposte a verifiche meccaniche per un corretto dimensionalento. Per tale verifiche sono stati utilizzati software per effettuare analisi agli elementi finiti, i risultati sono stati comparati per la scelta dei matriali più consoni e resistenti al ciclo di vita previsto.

Vista l'usura e il contatto con l'acqua è stato previsto di utilizzare materiale acetalico con bassi coefficienti d'attrito e un'ottima resistenza all'usura, in conformità con le disposizioni di legge.