L’intento di questa sezione è di raccogliere e illustrare tutte le idee che sono emerse durante le varie tappe della progettazione, evidenziando e giustificando di volta in volta le motivazioni che ci hanno portato a scartarne alcune e svilupparne altre.

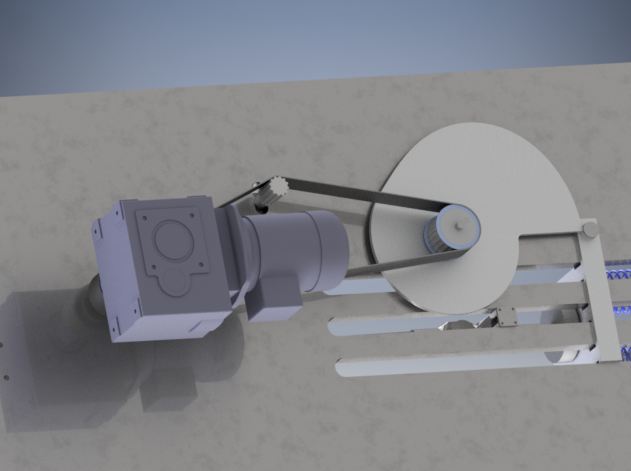

Per realizzare il moto richiesto (flessione tra 180° e 120°) e simultaneamente applicare un carico variabile tra 135 kg e 50 kg, senza utilizzare attuatori elettrici o oleodinamici, come dettato da specifica, si è deciso di utilizzare un meccanismo che comprendesse un gruppo di molle.

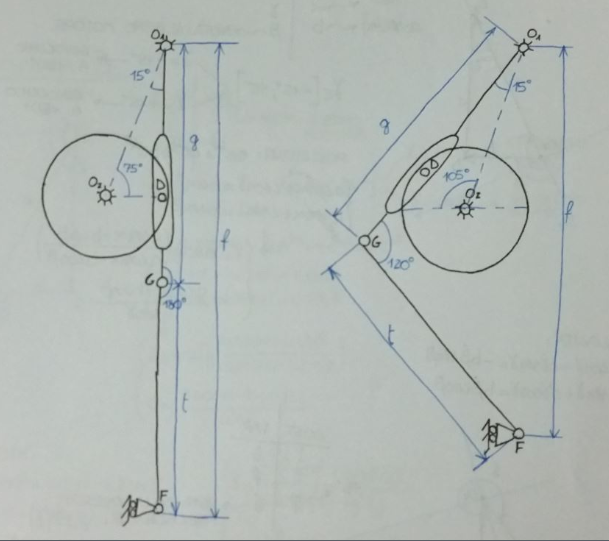

Inizialmente è stato pensato un cinematismo di tipo knuckle-joint

che è stato in seguito abbandonato a causa della complessità delle leggi che ne regolano il moto

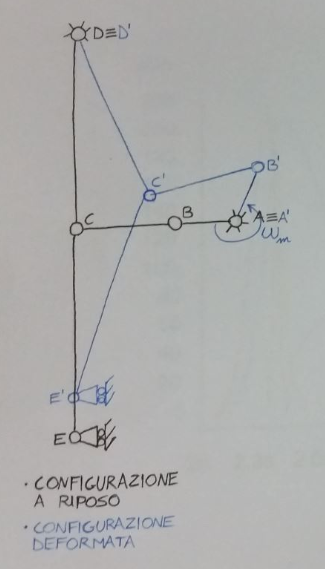

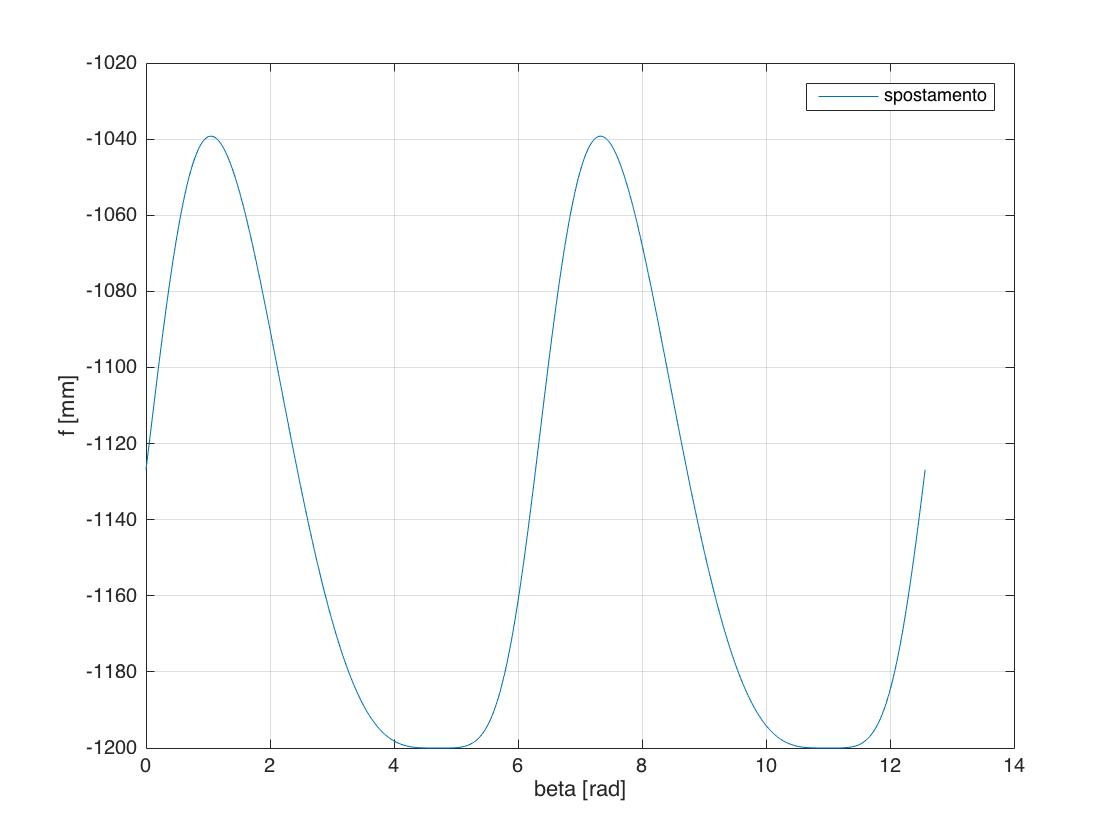

Si è quindi optato per un meccanismo a glifo oscillante

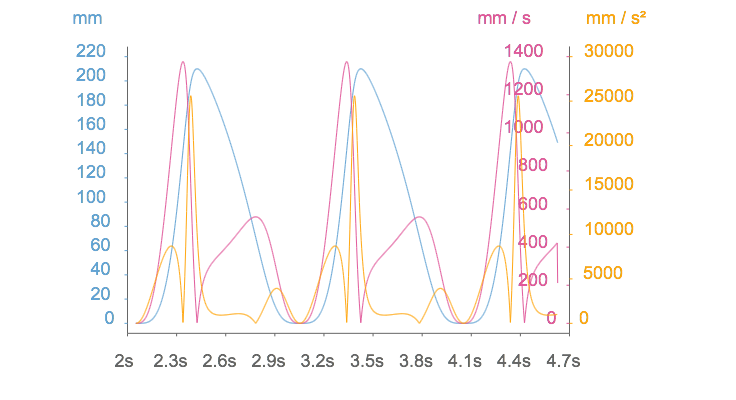

caratterizzato da una legge di moto in posizione approssimabile a sinusoidale

che rallenta in prossimità del punto morto inferiore, agevolando notevolmente il disaccoppiamento del sistema, come illustrato nel seguito.

Per permettere al ginocchio protesico di compiere mezzo ciclo senza essere soggetto ad alcun carico, si è deciso di introdurre un piattello tra il piede e il gruppo di molle e di realizzare un cinematismo secondario, con l’intento di disaccoppiare il piede (e quindi il ginocchio) dalle molle, spingendo attivamente il piattello nella fase di ritorno.

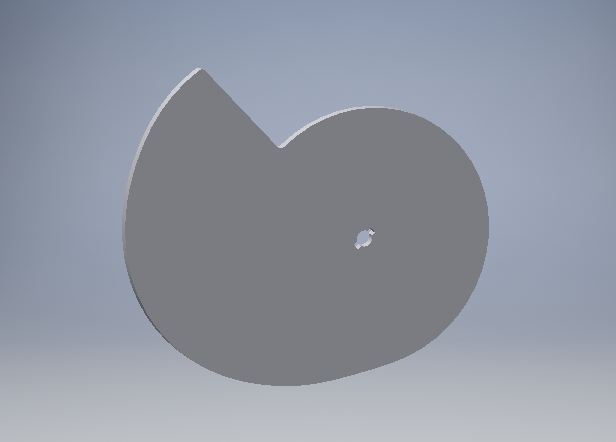

Dopo aver valutato che la realizzazione di un secondo cinematismo, analogo e controrotante al primo, sarebbe stata troppo onerosa in termini economici e di ingombri, si è preferito realizzare una camma

calettata su un albero collegato tramite una cinghia dentata al motore elettrico che movimenta il cinematismo primario

Per ottenere un perfetto sincronismo tra i due meccanismi, la geometria della camma risulta essere direttamente dipendente dalla legge di moto del piede, quindi dai parametri del sistema primario: lunghezza di tibia e femore, lunghezza del ginocchio, lunghezza della manovella. Tale componente, perciò, è stata realizzato tramite cinematica inversa: una volta assegnata la legge di moto del sistema primario e vincolato opportunamente il sistema complessivo, si è lasciato che fosse il calcolatore stesso a disegnare lo schizzo di base, sulla base del quale è stato in seguito realizzato il componente

Per conferire al sistema la peculiarità di essere regolabile in funzione della tipologia di ginocchio da testare, del carico da applicare, nonché della direzione in cui quest’ultimo sollecita la protesi, ci si è focalizzati sulla realizzazione di componenti modulari, facilmente intercambiabili e adattabili in funzione dei parametri del test.

In quest’ottica, poiché ogni ginocchio protesico è caratterizzato da una diversa geometria e, in particolare, la variazione della corsa compiuta dal piede comporta la necessità di realizzare una nuova camma, si è deciso di mantenere fisso quest’ultimo parametro e adattare le diverse tipologia di ginocchia tramite modifica della lunghezza di tibia e femore, semplicemente realizzati come tubi cavi.

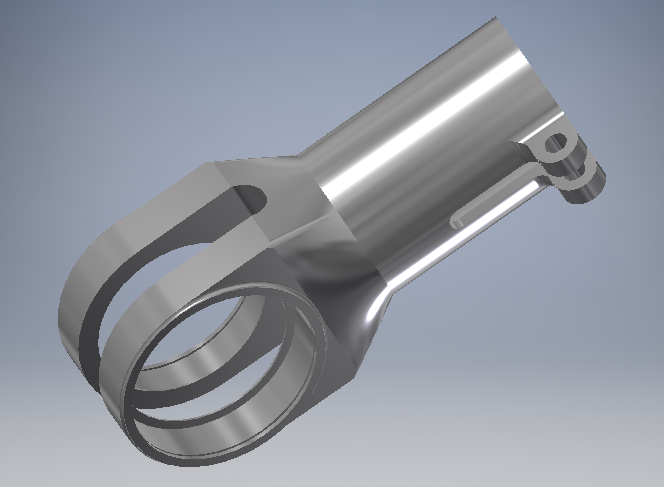

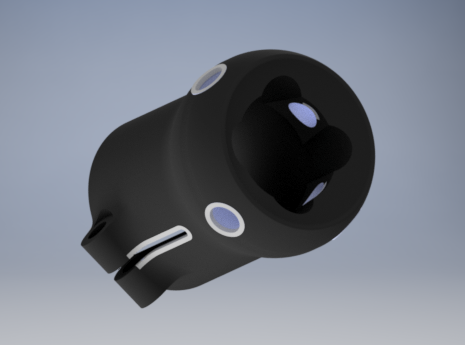

Per adattare la geometria del corsoio del glifo (piede) e la forma dei perni che costituiscono la base della macchina alle diverse dimensioni di tibia e femore, sono stati realizzati due tipi di attacchi universali, denominati tipo A

e tipo B

Inoltre, grazie agli attacchi a doppia coda di rondine

forniti direttamente da Roadrunnerfoot, è stata resa possibile la libera regolazione dell’angolazione del ginocchio rispetto a tibia e femore, nonché, tramite la combinazione di tale attacco con un tipo A, la regolazione dell’angolo del piede rispetto al piattello, in modo da variare l’angolazione con cui la forza viene trasmessa al sistema.

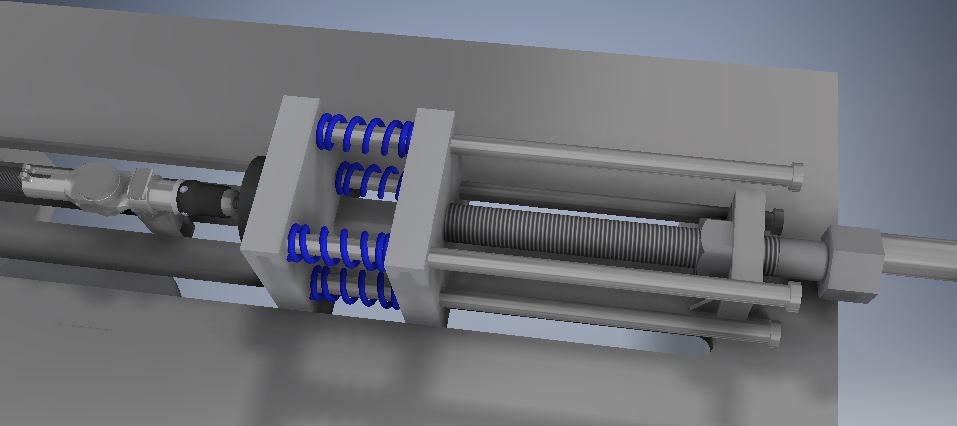

Infine, per calibrare il carico esercitato dal gruppo di molle sul ginocchio protesico, è stato realizzato un sottosistema composto da due piattelli collegati tramite perni (filettati da un lato, passanti e bloccati tramite testa dall’altro), che permettono il moto relativo tra i due componenti e quindi l’opportuna regolazione del precarico delle molle, tramite una vite di precarico