Il progetto proposto da ABB consiste nell'analisi e ottimizzazione di un interruttore differenziale.

Di particolare interesse per l'Azienda è la quantificazione delle forze agenti su alcune parti fondamentali dell'interruttore, quali il contatto mobile, il relé e la manopola attraverso la quale interviene l'utente.

È altrettanto importante ricavare il tempo necessario per l'apertura dell'interruttore in caso di guasto, dato che permette di valutare il livello di protezione garantito. Questo parametro deve rispettare dei limiti imposti dalle normative affinché venga rilasciata l'omologazione necessaria per la messa in commercio dell'oggetto.

Si vuole quindi che:

- la forza necessaria per armare l'interruttore non sia eccessiva in modo da non richiedere troppa forza all'utente;

- la forza di contatto sia elevata;

- il tempo di sgancio sia molto contenuto per minimizzare il periodo in cui le persone sono esposite ai pericoli derivanti dai guasti dell'impianto elettrico

L'interruttore differenziale, comunemente noto sotto il nome commerciale di salvavita, è un dispositivo di sicurezza che si occupa di aprire il circuito elettrico nel minor tempo possibile qualora rilevi una corrente differenziale superiore ad una determinata soglia.

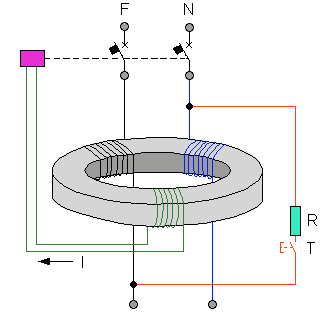

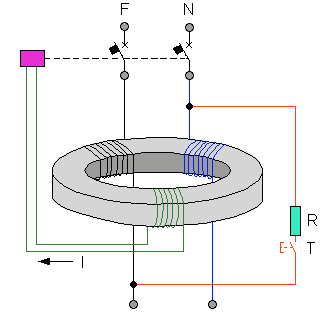

Come si evince dalla figura, vi sono due avvolgimenti principali sul magnete: uno sul conduttore F della fase, e uno sul conduttore N del neutro: si tratta, di fatto, di un trasformatore.

In condizioni di normale operatività, le correnti che attraversano i due avvolgimenti principali sono identiche.

L'eventuale corrente differenziale che attraversa i due avvolgimenti induce una corrente nel conduttore connesso al relé, che provvede ad azionare il meccanismo di apertura dell'interruttore.

Nell'interruttore differenziale da noi preso in esame, l'apertura del circuito avviene introducendo un secondo grado di libertà nel cinematismo. Ciò rende indipendente il movimento della manopola sulla quale interviene l'operatore dalla posizione dei contatti, i quali rimarranno in posizione di aperto, e quindi di sicurezza, fino al riarmo manuale del meccanismo.

Questo tipo di soluzione previene potenziali danni dovuti alla manopola tenuta bloccata nella posizione di chiuso, sia che ciò avvenga per volontà dell'utente sia per un guasto meccanico.

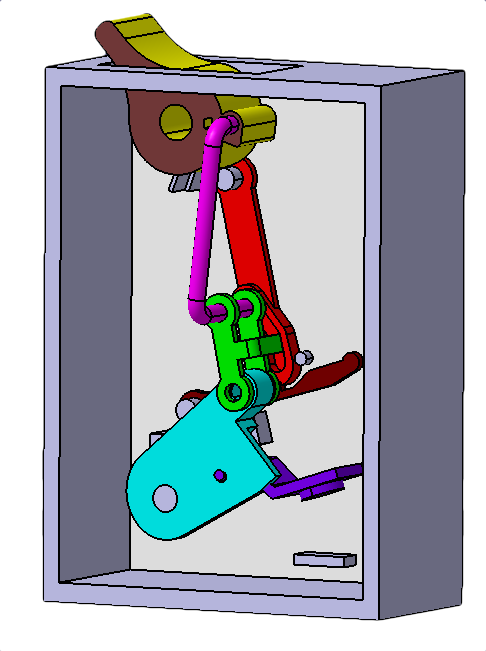

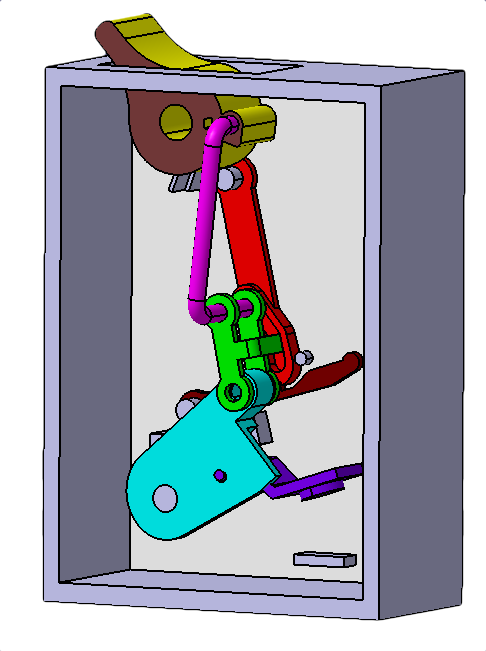

Il primo passo per la modellazione CAD è stato smontare l'interruttore, identificando i componenti fondamentali per il suo funzionamento. A seguire, sono stati individuati i punti di lavoro, cioè i fulcri dove sono incernierati i componenti che devono ruotare, quali ad esempio il perno su cui è vincolato il porta contatti e quelli della manopola di comando.

Una volta chiariti questi elementi chiave, sono state effettuate delle misurazioni ottiche con la collaborazione degli esperti di ABB, che ci hanno consentito di definire le geometrie fondamentali per la modellazione tridimensionale dei componenti, utilizzando il software Catia V5R20, lo stesso utilizzato dall'Azienda.

Abbiamo ritenuto che fosse opportuno attuare alcune semplificazioni che, tuttavia, non compromettono il funzionamento dell'interruttore. Esse sono:

- Semplificazione delle geometrie (rispettando la posizione dei punti di lavoro), con conseguente variazione delle masse e delle inerzie (che risultano insignificanti rispetto alle forze in gioco).

- Presenza di un solo contatto mobile: con il semplice raddoppio della costante elastica del mollone principale si riporta il sistema nella condizione di partenza.

Completata la realizzazione dei componenti, si è provveduto ad assemblarli in varie posizioni, al fine di verificare che le dimensioni fossero corrette e fosse assente ogni tipo di interferenza tra i pezzi.

Concluse queste verifiche preliminari, abbiamo cominciato a lavorare all'analisi dinamica utilizzando il software Virtual.Lab, anch'esso largamente utilizzato in ABB.

Il progetto si è articolato sull'analisi di alcune manovre fondamentali:

La prima porta l'interruttore dalla posizione di aperto alla posizione di chiuso: viene normalmente eseguita dall'utente quando desidera far fluire corrente elettrica attraverso il circuito protetto dal differenziale.

La seconda avviene in automatico all'insorgere di una corrente differenziale, e non richiede interventi né potenza esterna: il relé, infatti, riceve l'energia di cui necessita grazie alla corrente indotta sulla sua spire avvolta sul magnete. Nella nostra simulazione, tale manovra viene eseguita trattenendo la manopola in posizione chiusa, garantendo comunque la funzionalità dell'interruttore anche in caso di blocco forzato o accidentale del meccanismo di azionamento.

In conclusione, il riarmo viene eseguito dall'utente (dopo aver riparato il guasto) per riportare l'interruttore nella posizione di chiuso che consente la normale operatività del circuito.

Abbiamo realizzato dei video che illustrano queste manovre, ed è possibile scaricarli tutti assieme da questo link.

L'analisi dinamica del nostro modello ha permesso la determinazione delle forze agenti nei punti di maggiore interesse e il calcolo del tempo necessario allo sgancio dell'interruttore in condizioni di emergenza.

Il punto cruciale è stato rappresentato dalla definizione dei vincoli tra i componenti del sistema, per riuscire a rappresentare correttamente i movimenti relativi e le forze scambiate tra le superfici a contatto.

Si è deciso di andare a graficare le grandezze di interesse durante le varie manovre.

Manovra di chiusura

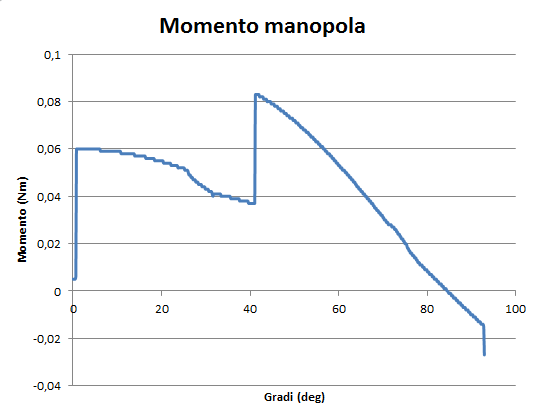

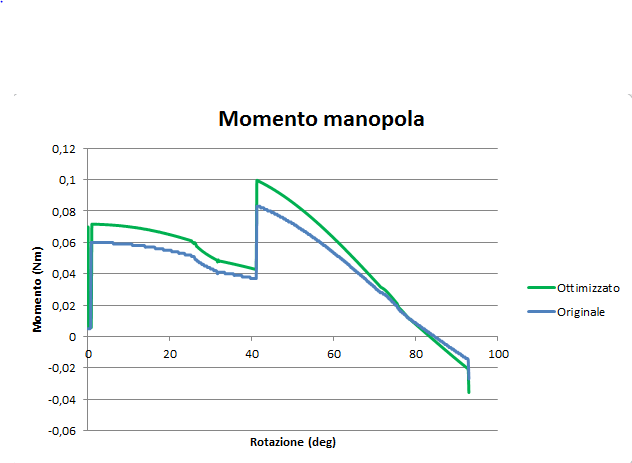

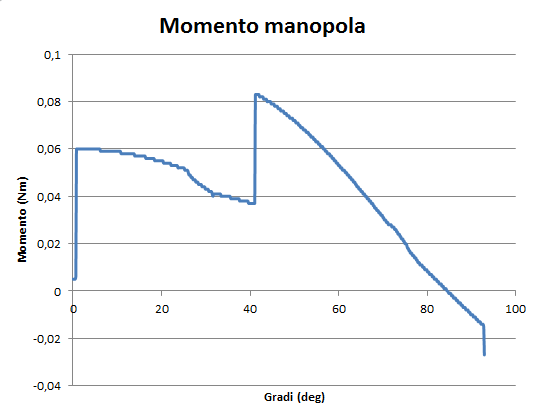

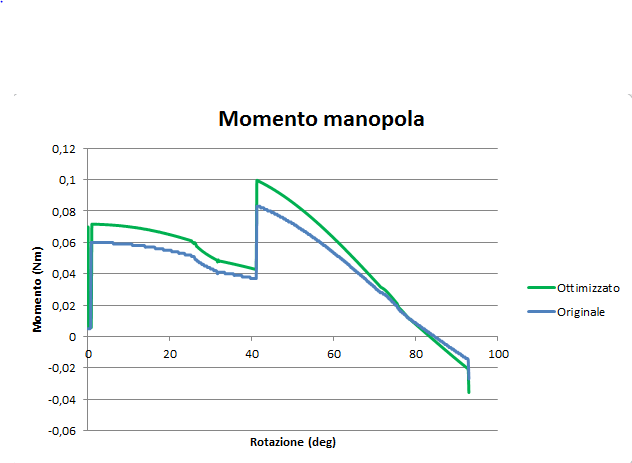

Per quanto riguarda la chiusura, come precedentemente accennato, risulta particolarmente importante quantificare la forza richiesta all'utente per armare l'interruttore.

Come si evince dal grafico il momento massimo si attesta attorno a 0,08 Nm in corrispondenza di una rotazione della manopola di 40 gradi. Avendo un braccio pari a 17 mm, ne risulta una forza richiesta all'utente pari a 4,71 N, cioè all'incirca mezzo chilo.

Da notare, poi, come il momento cambi segno superando il punto di instabilità, e quindi tenendo chiuso l'interruttore.

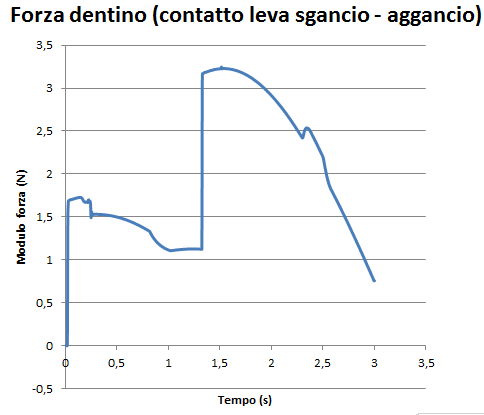

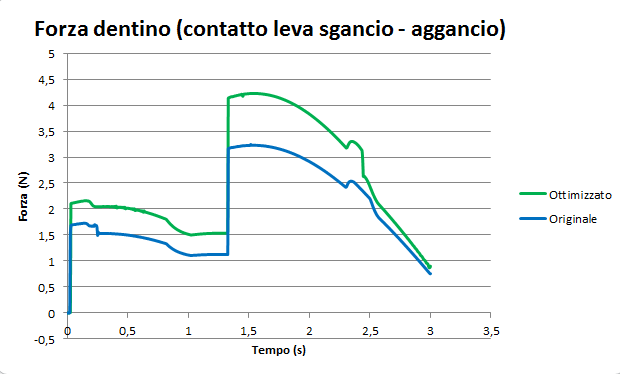

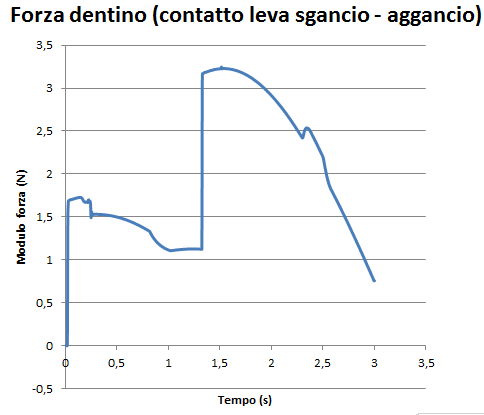

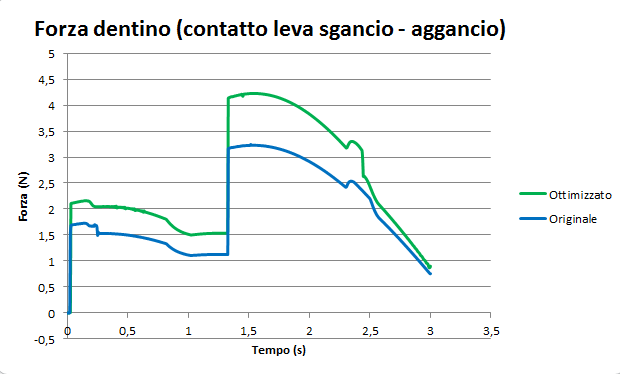

Dal grafico a fianco è possibile notare che un'altra forza rilevante oltre alla forza dei contatti è quella scambiata tra le leve di aggancio e sgancio, che si scarica sul dentino (cioè l'estremità inferiore della leva aggancio).

Tale forza risulta essere pari a 3,3 N, quindi tranquillamente gestibile anche da organi in plastica.

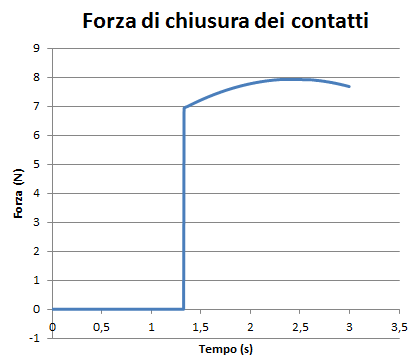

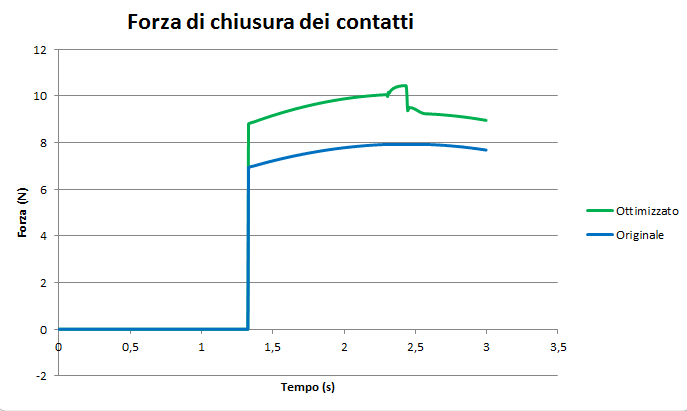

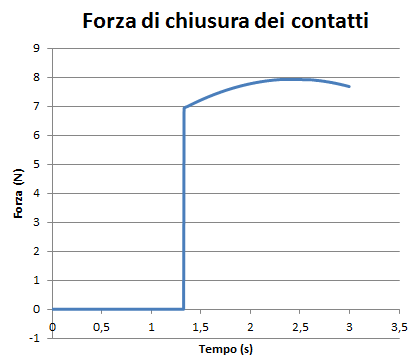

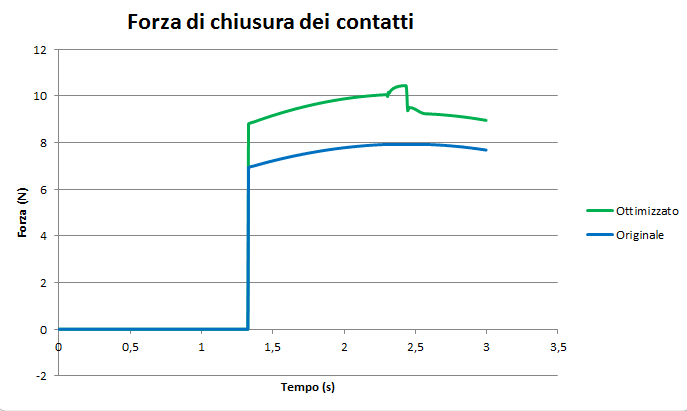

Altresì importante risulta la forza di chiusura dei contatti.

Abbiamo misurato che il modulo tale forza si attesta su un valore pari a 7,7 N, quindi oltre al doppio rispetto alla seconda forza più rilevante analizzata nell'interruttore.

La particolare forma del grafico, che presenta un massimo e poi diminuisce prima di stabilizzarsi in posizione di chiuso è dovuta alla corsa della manopola dopo il punto di instabilità, che porta alla massima forza sui contatti. Il valore da noi indicato è quello sostenuto ad interruttore chiuso.

Manovra di sgancio

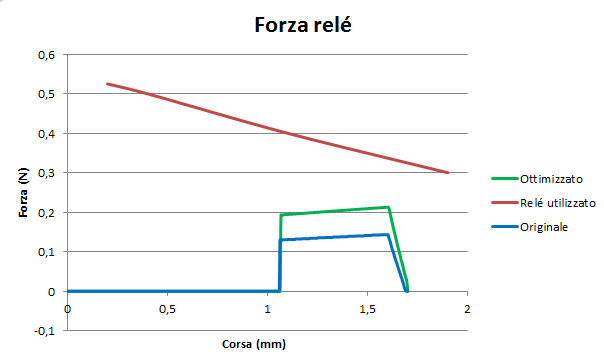

Questa manovra viene scatenata dalla presenza di correnti differenziali che attivano il relé. Esso va a spingere l'estremità della leva sgancio attivando il secondo grado di libertà del sistema. Ciò porta ad una apertura dei contatti sia nel caso che la manopola sia libera di muoversi, sia che questa sia tenuta bloccata nella posizione di chiuso.

In qusta manovra i parametri di interesse sono: la velocità dei apertura dei contatti e la forza del relé.

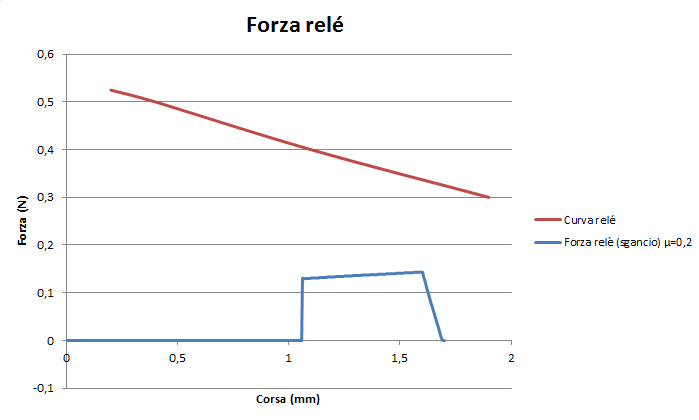

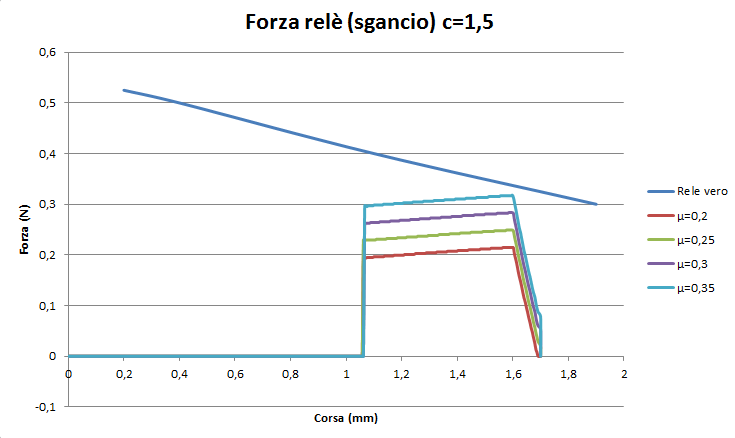

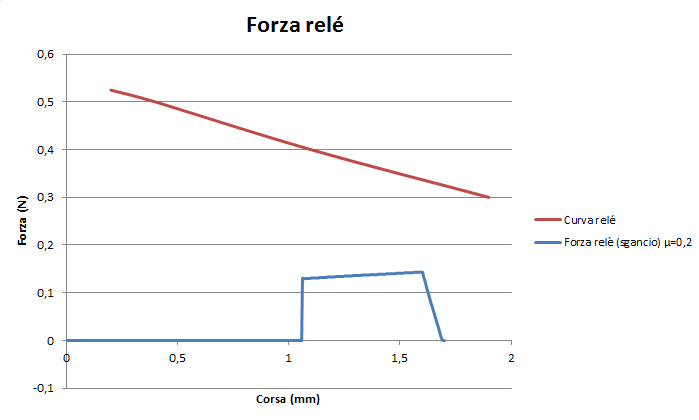

Come si nota dal grafico, la forza richiesa al relé è ampiamente sotto il massimo fornibile dal componente scelto, la cui curva caratteristica è riportata sul grafico e sovrasta ampiamente la forza rilevata.

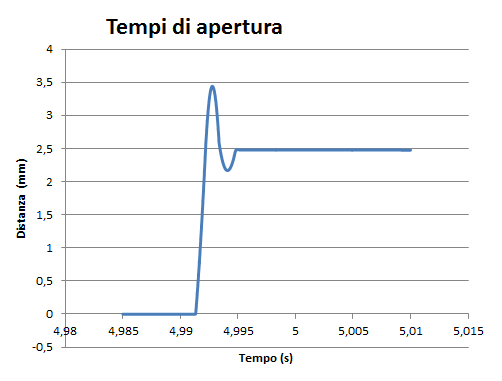

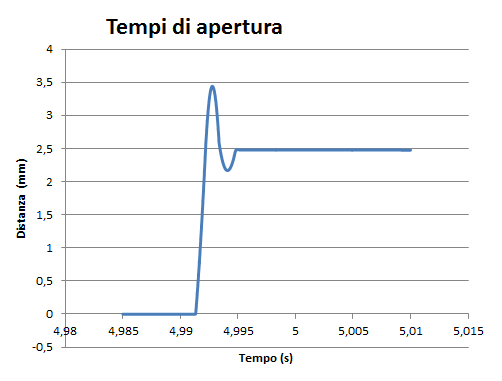

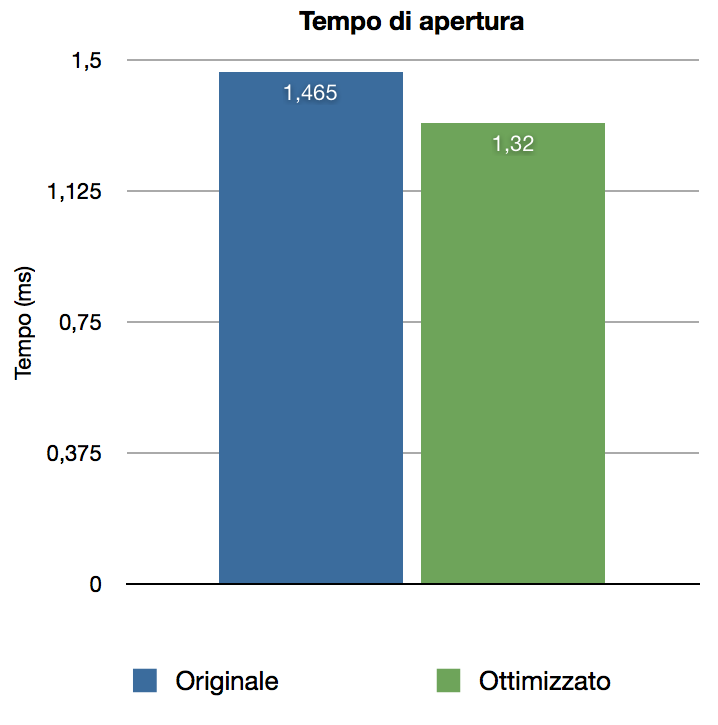

Per quanto riguarda i tempi di apertura, abbiamo graficato rispetto al tempo le distanze relative tra contatto mobile e contatto fisso.

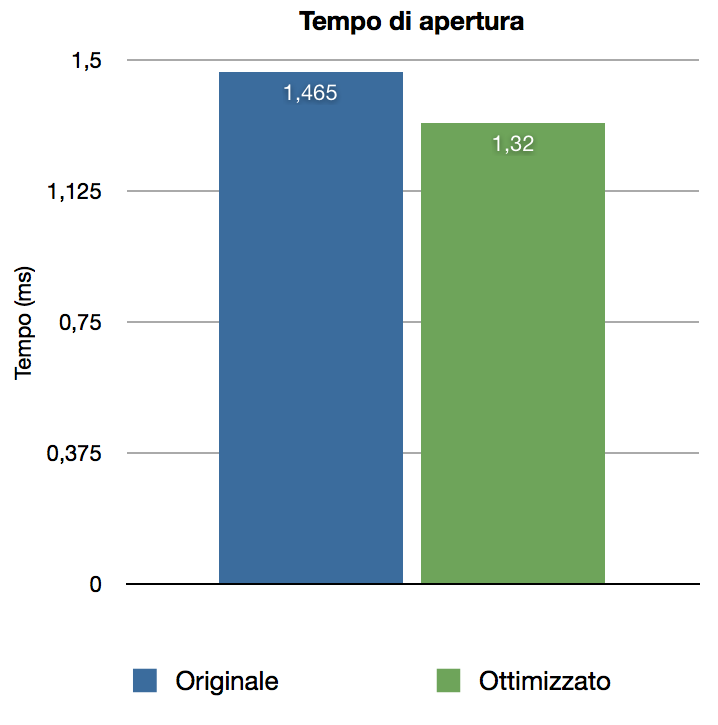

Analizzando i dati, risulta che il tempo necessario al meccanismo per interrompere il contatto è pari a 1,465 ms.

È necessario precisare che questo tempo è relativo alla sola apertura del meccanismo, senza includere il tempo necessario al segnale di guasto per giungere al relé ed a questo per effettuare la sua azione.

Manovra di riarmo

Le forze in gioco sono, ancora una volta, il momento da applicare sulla manopola, la forza tra la leva aggancio e la leva sgancio, e la forza di chiusura dei contatti.

L'andamento di tali forze è analogo a quello mostrato per la manovra di chiusura.

Influenza del coefficiente di attrito

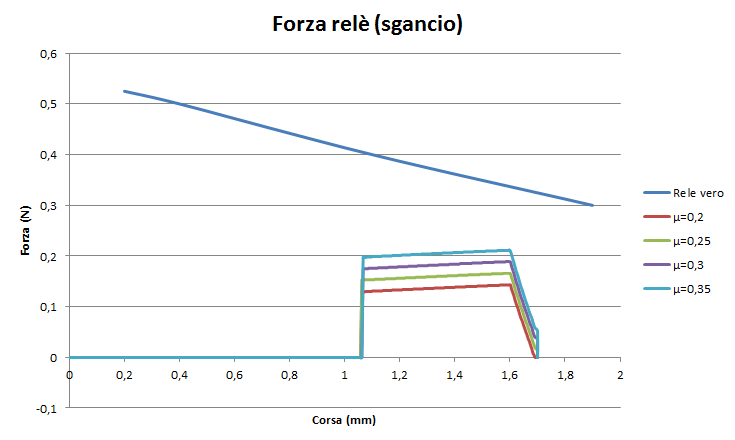

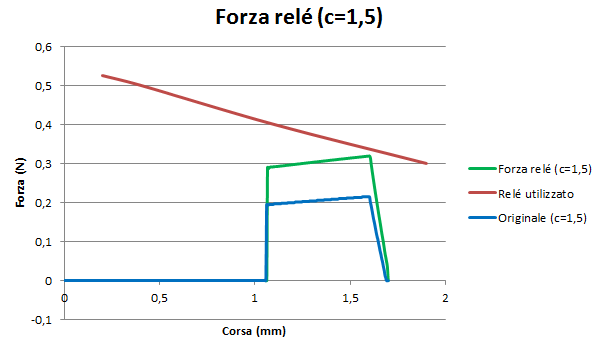

Un parametro fondamentale per il corretto funzionamento dell'interruttore è la forza richiesta al relé per l'apertura dei contatti in una situazione di emergenza, che a sua volta dipende linearmente dal coefficiente di attrito. Sottostimando quest'ultimo si potrebbe incorrere in un malfunzionamento dell'interruttore dovuto all'incapacità del relé di aprire i contatti.

Per cautelarci contro questa eventualità, abbiamo analizzato la forza di sgancio al variare del coefficiente di attrito, e poi abbiamo introdotto un coefficiente di sicurezza del 50%;

Dalle analisi fatte sulle forze che il relé deve applicare per far sì che il meccanismo si sganci, malgrado si siano considerate tre condizioni che portano a sovrastimare la forza richiesta dal relé, si nota che questo non risulta essere un componente particolarmente critico dell’interruttore.

In effetti si sono presi in considerazione i seguenti fattori:

- Coefficiente d’attrito del sistema di sgancio del meccanismo molto elevato (μ = 0,35)

- Corsa a vuoto del relé considerevole

- Coefficiente di sicurezza del valore di 1,5

Si deve inoltre considerare come la curva della forza erogata dal relé sia quella di un componente a basso costo facilmente reperibile sul mercato, quindi qualora alterando altri parametri si vada a superare la forza da esso fornibile, si piò sostituire con un componente di prestazioni maggiori, a patto di essere pronti a spendere una cifra maggiore.

Tuttavia, essendo il nostro un interruttore a basso costo, non riteniamo ideale questa soluzione. È infatti possibile procedere ad una leggera modifica alla leva sgancio, riuscendo a variare la forza richiesta a parità di coefficiente di attrito.

Analisi dei parametri

Come già detto, per un interruttore differenziale è desiderabile avere una ridotta forza necessaria per l'azionamento, una elevata forza sui contatti, una piccola forza di sgancio e un tempo di apertura contenuto.

I parametri da cui dipende il funzionamento del sistema e su cui è possibile agire sono:

- Costante elastica delle molle del porta contatti

- Costante elastica della molla della leva sgancio

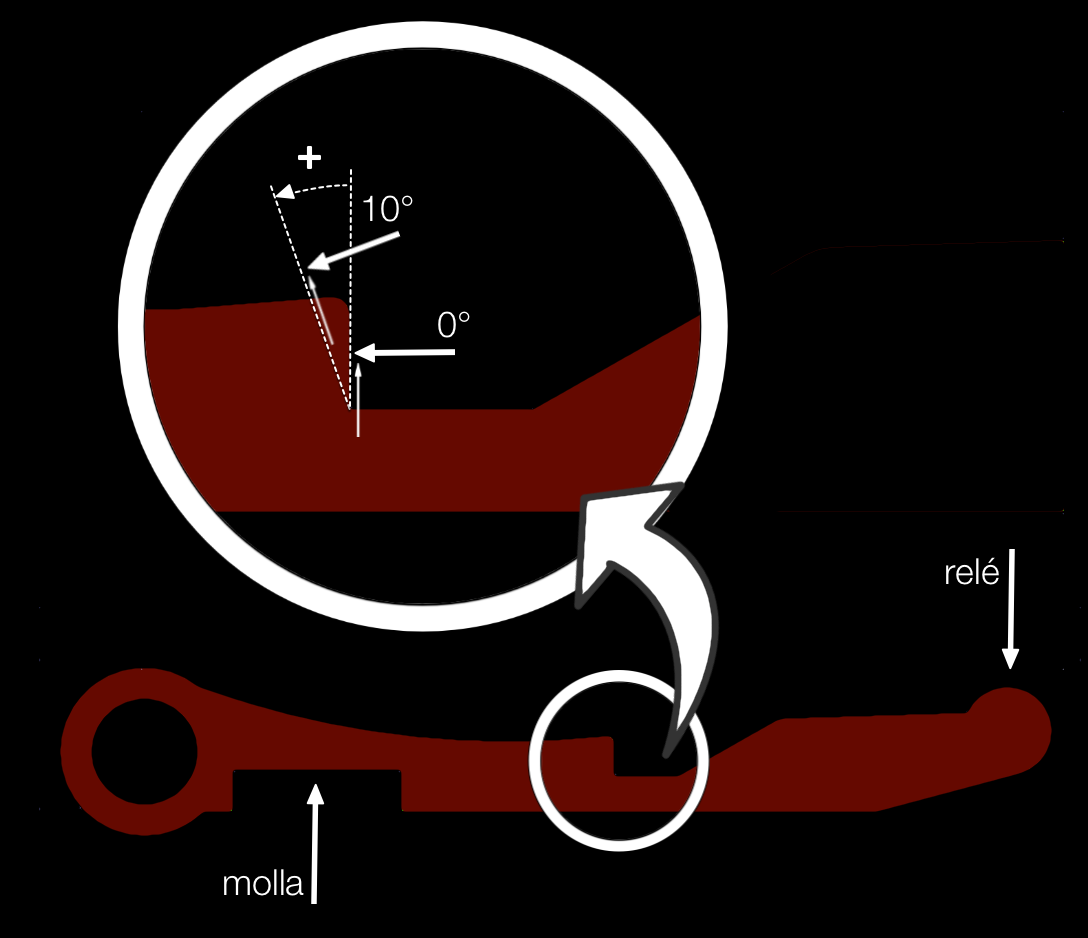

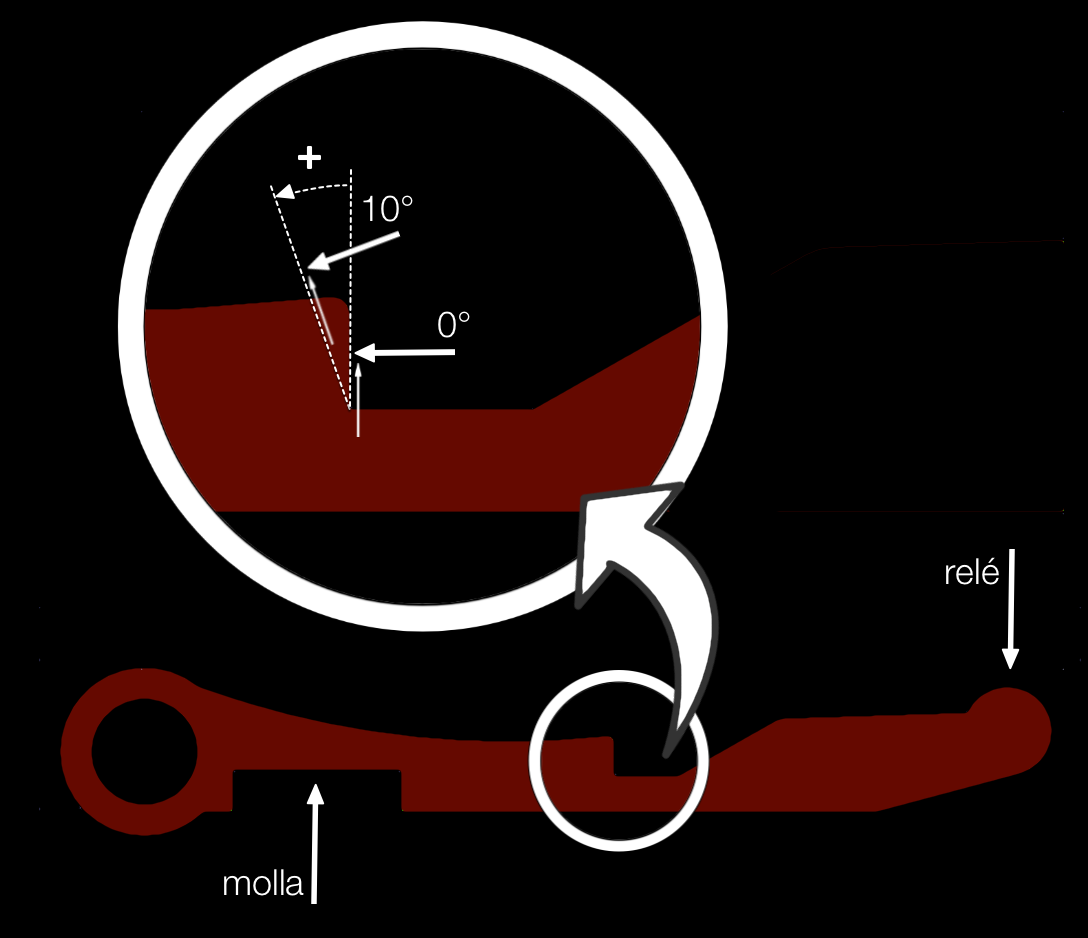

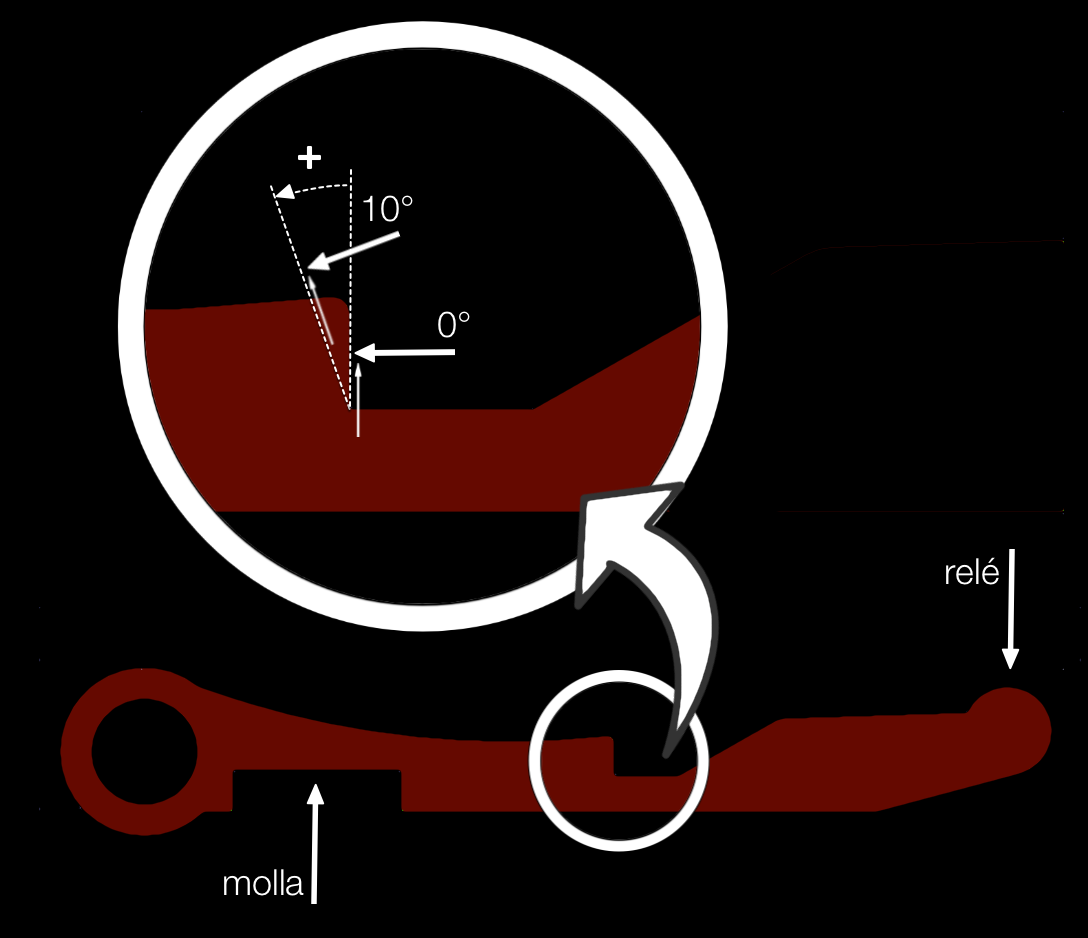

- Variazione dell'angolo della cavità dove si aggancia il dentino

L'analisi dei parametri ha riportato i seguenti risultati:

Vediamo quindi come il parametro che maggiormente influenza il funzionamento dell'interruttore è la costante elastica del mollone, che provoca sensibili variazioni in tutti i parametri monitorati.

La costante elastica della molla della leva sgancio, invece, induce variazioni estremamente più contenute, che risultano spesso ininfluenti.

L'inclinazione del piano su cui si incastra il dentino della leva sgancio permette di variare a nostro favore la forza richiesta al relé, pagando solamente in termini di un leggero aumento della forza agente sul dentino. Non necessariamente, però, questo rappresenta un problema: se da un lato è vero che la forza aumenta, dall'altro tale forza viene scaricata su più materiale

Risulta per contro troppo complesso andare a modificare le geometrie caratteristiche del cinematismo, poiché questo avrebbe comportato una completa riprogettazione dell'interruttore.

Soluzione proposta

Abbiamo deciso di considerare un coefficiente di attrito μ tra le leve di aggancio e sgancio pari a 0,3. Questo perché, considerata la provenienza dei componenti a basso costo da noi utilizzati, progettando il tutto basandosi su ipotesi di qualità particolarmente bassa, riusciamo a garantire che l'interruttore funzioni anche con pezzi con finitura superficiale molto scadente.

Questa scelta è anche parzialmente motivata dalla nostra scarsa fiducia nei controlli di qualità del fornitore.

Proponiamo di variare le caratteristiche dell'interruttore apportando le seguenti modifiche:

- Aumento della costante elastica del mollone principale portandola a 4400 N/m (+22%)

- Variazione dell'angolo del piano su cui si incastra il dentino, portandolo da 90 a 91,5 gradi

La prima modifica fa aumentare la forza di contatto, che permette quindi un utilizzo del prodotto anche con elevate correnti, ampliando la potenziale gamma di utilizzo del prodotto. Con le modifiche effettuate si raggiunge un valore di 9,34 N (+22%). I picchi del grafico sono dovuti a instabilità numeriche.

Secondo una stima di massima semi-empirica fornita da ABB, sappiamo essere necessari 8 grammi di forza di contatto per ogni Ampere di corrente che attraversa l'interruttore. Nel disponiamo di 4,67 N per contatto, quindi 476 grammi e quasi 60 A. Nelle utenze domestiche raramente si superano i 40 A, quindi il nostro interruttore risulta essere più che adeguato.

In alternativa, possiamo sfruttare questo surplus di forza di contatto per cambiare la lega della placchetta di argento-carbonio, scegliendo una composizione che ci consenta di ridurre i costi: è infatti questo uno dei componenti che gravano maggiormente sul costo complessivo dell'interruttore.

Inoltre, registriamo un calo del tempo meccanico di sgancio, che scende da 1,465 a 1,32 ms, e quindi un aumento del grado di protezione garantito dall'interruttore.

In compenso, però, si registra un aumento della forza necessaria per azionare il meccanismo: essa passa da 4,71 a 5,9 N (mantenendo il braccio di 17 mm).

Riteniamo che questo compromesso sia accettabile, dato che la nostra principale priorità è la certezza di un intervento protettivo rapido ed efficace, soprattutto considerato che la procedura di chiusura dell'interruttore avviene piuttosto di rado.

In compenso, il maggiore modulo del momento nella posizione di chiuso garantisce una migliore stabilità dell'interruttore, riducendo il rischio di un'apertura accidentale.

Per quanto riguarda la forza sul relé si ricavano i seguenti dati:

L'aumento della forza richiesta al relé, non risulta critico, in quanto anche con il nostro pessimistico coefficiente di attrito μ pari a 0,3, e un conservativo fattore di sicurezza del 50%, la nostra richiesta rimane al di sotto della potenzialità dello stesso.

Si vede che in questa configurazione la forza scambiata tra le leve di aggancio e sgancio aumenta di circa 1 N, giungendo ad un valore di picco di 4,22 N, ma la variazione dell'angolo ci permette di scaricarla su più materiale, assicurando il corretto funzionamento dell'interruttore.

Analisi dei materiali

Analizzando la meccanica dell'interruttore, è possibile notare che alcuni pezzi sono di materiale plastico (manopola, leva aggancio, leva sgancio), altri in materiale metallico (cavallotto ed asta) ed uno solo in una lega di argento e carbonio (contatto mobile). L'inclusione del carbonio è necessaria per elevare il punto di fusione del materiale ed elevare saldature accidentali in caso di guasto.

Abbiamo attribuito questa scelta progettuale al fatto che asta e cavallotto sono gli elementi più sollecitati durante le varie manovre (in particolare in quella di chiusura), e di conseguenza devono necessariamente essere realizzate in un materiale adeguatamente resistente, date le ridotte dimensioni.

Un'analisi effettuata tramite Virtual.Lab ci ha permesso di identificare che la forza complessiva agente sul cavallotto durante la manovra di chiusura (la più critica) è di circa ~16 N. Tramite una rapida verifica, abbiamo determinato che lo sforzo ha indicativamente il valore di 200 MPa, ben oltre le capacità della maggior parte dei materiali plastici presenti sul mercato. Da qui la necessità di realizzare il cavallotto in ferro.

Abbiamo deciso di non approfondire oltre la questione materiali perché abbiamo preferito concentrarci sull'ottimizzazione dei parametri fondamentali dell'interruttore differenziale.

Oltretutto abbiamo ritenuto sufficiente eseguire dei conti di massima per quanto riguarda gli sforzi cui sono soggette le parti, non essendo questi realmente calcolabili in maniera rigorosa ed accurata per la non esatta determinabilità delle direzioni di azione delle forze.