Progetto

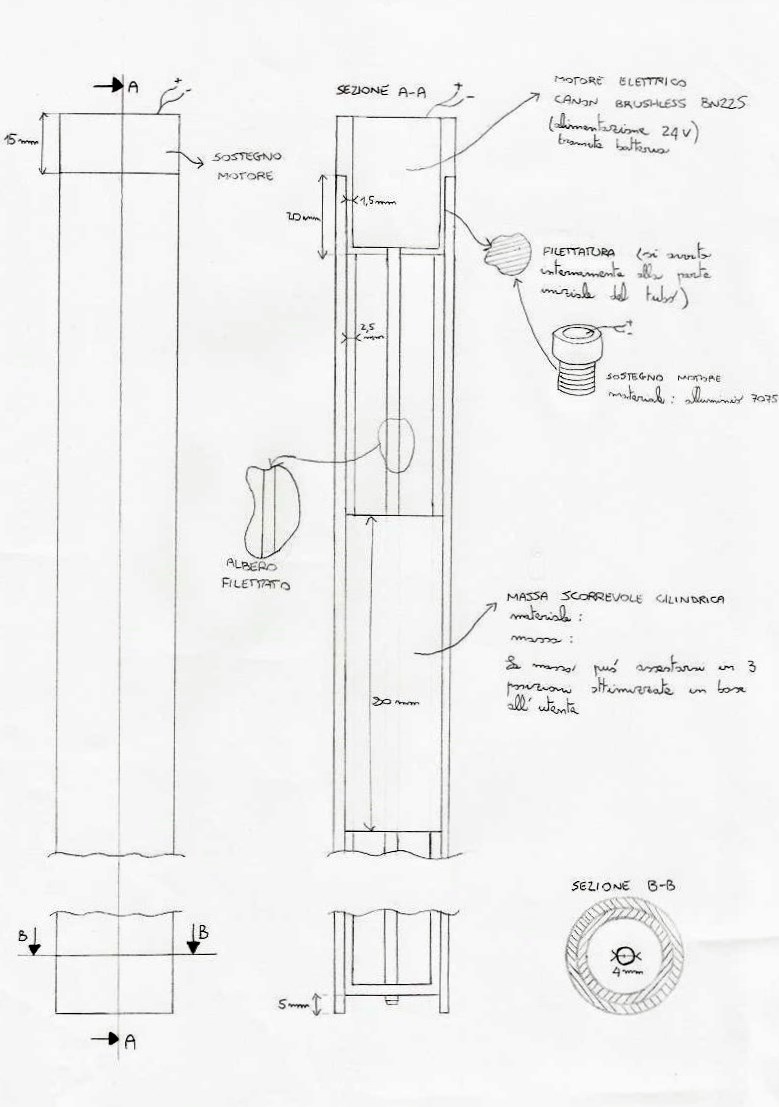

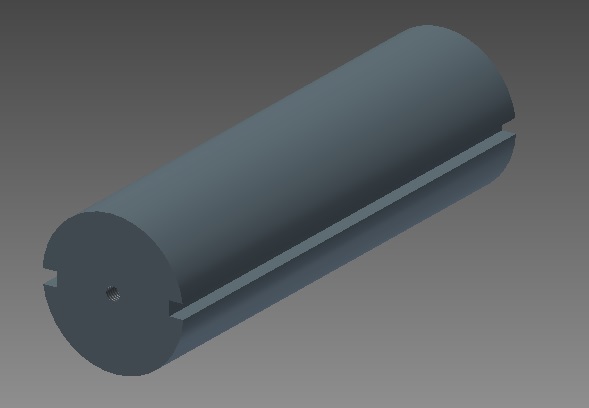

La soluzione da noi sviluppata prevede l'installazione di una massa in piombo scorrevole all'interno del tubo della protesi nel quale sono state create delle opportune guide. Questa massa si avvita su un albero filettato posto in rotazione per mezzo di un motore elettrico posto all'estremità superiore del tubo e mantenuto fermo grazie a un sostegno da noi appositamente progettato. La posizione della massa verrà gestita elettronicamente,

Il nostro team è riuscito a non intaccare gli incombri della protesi già presente sul mercato ed ha evitato di stravolgere la struttura dei singoli componenti,limitandosi a poche modifiche circoscritte.

Componenti

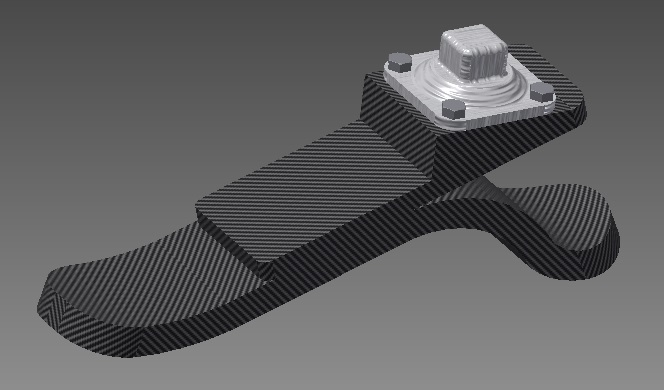

Nell'immagine si vede l'attacco tubolare a modellazione ultimata.

Inoltre, per mezzo di disegni e immagini delle protesi già in commercio, sono stati disegnati sia il tubo che svolge la funzione di tibia sia il piede. Per quanto riguarda il piede si è fatto ricorso ad un modello semplificato in quanto si tratta di un componente scelto in base alle esigenze e alle caratteristiche fisiche di ogni singolo utente.

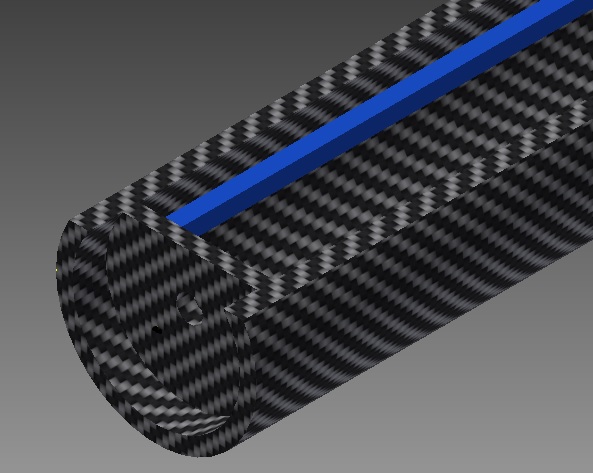

Il tubo di sostegno è stato invece oggetto di alcune modifiche strutturali: innanzitutto si è preferito scegliere come materiale la fibra di carbonio per le sue ottime caratteristiche di rigidezza e leggerezza, successivamente sono state aggiunte al suo interno delle guide per lo scorrimento della massa,mentre la sua estremità inferiore è stata chiusa per evitare che la massa possa cadere una volta arrivata alla fine dell'albero filettato, infine sulla parte iniziale superiore del tubo è statafatta una filettatura a tenuta stagna dove verrà avvitato il sostegno motore.

La filettatura a tenuta stagna è stata scelta per evitare l'ingresso di polvere o altro sporco all'interno del tubo che, a lungo andare, potrebbe causare intoppi allo scorrimento verticale della massa.

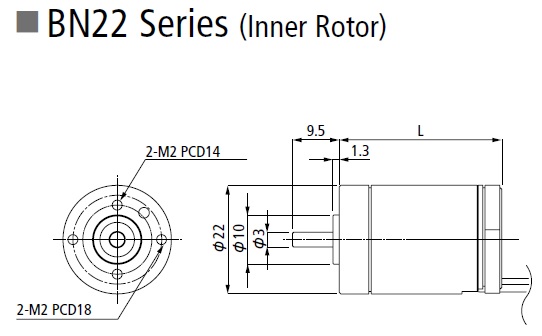

Successivamente si è cercato sul mercato un motore compatibile con le dimensioni interne del tubo e dell'attacco.

Alla fine si è optato per un motore brushless Canon della serie BN22, alimentato in corrente continua a 24V.

Per l'alimentazione verrà utilizzata una batteria ricaricabile posta in prossimità del ginocchio che l'utente potrà facilmente sostituire una volta sfilata la protesi. Le dimensioni e la durata della stessa varia in base all'uso specifico di ogni persona.

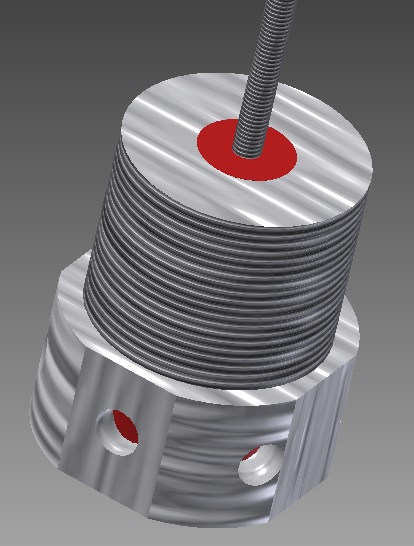

Per poter mantenere in posizione il motore è stato progettato un apposito sostegno in alluminio del quale riportiamo il disegno 3D.

La parte inferiore del sostegno è dotata di filettatura Whitworth coerentemente con quanto fatto internamente all'estremità superiore del tubo.

Sono presenti dei fori per permettere il raffreddamento del motore mentre le facce piatte permettono all'utente lo smontaggio dal tubo in modo semplice e veloce mediante una chiave a forchetta o a cricchetto.

Funzionamento

Dopo aver descritto le singole parti sulle quali si è concentrato il nostro lavoro vogliamo mostrare più concretamente ciò che abbiamo raggiunto al termine del nostro sviluppo progettuale.Installazione e personalizzazione

Come si può vedere dal filmato la massa può assumere tre diverse posizioni all'interno del tubo: in questo modo si ottiene lo spostamento del baricentro della protesi e, come conseguenza, l'utente trarrà vantaggi nella camminata che sarà resa il più naturale possibile.Lo spostamento della massa viene controllato da un accelerometro posizionato sulla punta del piede collegato ad una centralina Arduino posta immediatamente al di sotto del ginocchio dell'utente, in corrispondenza dell'estremità superiore sagomata della protesi; il compito della centralina sarà quello di dare l'impulso al motore che, una volta messo in rotazione l'albero filettato, farà sì che la massa trasli da una posizione all'altra.

Ogni Arduino andrà programmato in base alle caratteristiche dell'utente e alle sue esigenze, ad ogni posizione saranno infatti attribuiti dei range di velocità, in particolare per un utente medio verrà attribuita alla posizione più bassa della massa un intorno della sua velocità di camminata in condizioni ordinarie (generalmente tra i 3 e i 5 km/h) mentre alla posizione più alta corrisponderanno velocità più elevate tipiche della corsa, la posizione intermedia sarà raggiunta nel caso in cui l'utente cammini a passo svelto o corra piuttosto lentamente (un range indicativo racchiude velocità comprese tra i 6 e i 9 km/h).

Tuttavia ogni utente potrà richiedere al momento dell'installazione dell'arto differenti settaggi: il sistema sarà infatti regolato tramite un apposito software collegato al tapis roulant sul quale l'utente prenderà il primo contatto con la protesi.