POLITECNICO DI MILANO

LABORATORIO PROGETTUALE CAD - Prof. Gaetano Cascini

Anno accademico 2009/2010

DISEGNO/MODELLAZIONE SCARICO GP11

Andolina Andrea - Attuati Federico - Biella Gabriele

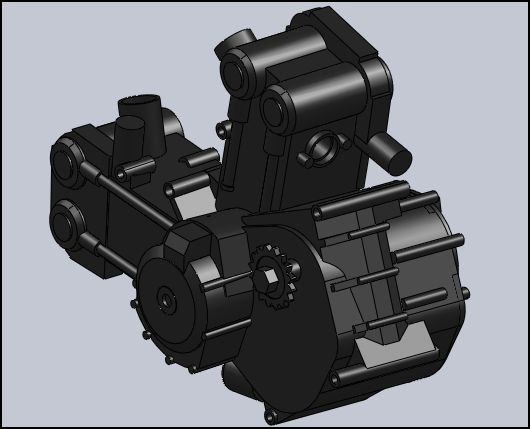

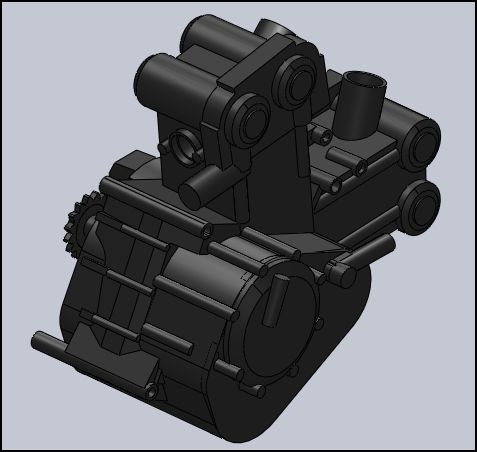

MOTORE SUZUKI SV650

Il motore impiegato per la realizzazione della GP11 è un motore Suzuki SV 650.

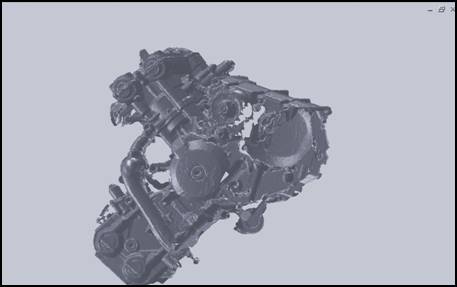

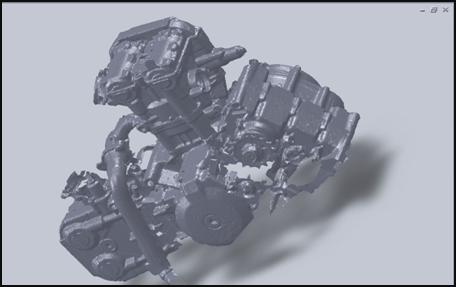

La modellazione 3D del motore è stata effettuata partendo dalla nuvola di punti in formato .stl realizzata dagli studenti del quinto anno della professoressa Magrassi del corso di Reverse Engineering del Politecnico di Milano..

Fig.1: Nuvola di punti visualizzata in Solidworks

Fig.2:Nuvola di punti visualizzata in Solidworks

Il software utilizzato per la ricostruzione della nuvola di punti è stato CATIA. All’interno di questo CAD è stato utilizzato l’ambiente Digitized Shape Editor per l’importazione della nuvola di punti e in seguito Quick Surface Reconstruction per la visualizzazione e ricostruzione di superfici utili e funzionali per la modellazione.

Per quanto riguarda il Reverse Engineering effettuato tramite la scansione laser, si sono incontrate alcune difficoltà. Esse sono spiegabili tenendo conto dei seguenti fattori:

-Riflessioni di superfici;

-Zone d’ombra;

-Rumore sulle superfici;

-Scarsa Maneggevolezza.

Dato il colore scuro del motore e le superfici complesse, alcune parti non è stato possibile scansionarle. Proprio per tale motivo e visto anche le esigenze del progetto stesso, è stato deciso di ricostruire un "simulacro" del motore che potesse essere il più possibile attinente all'originale almeno per quanto riguardasse ingombri, attacchi del telaio e posizionamento degli scarichi.

Per quanto riguarda gli ingombri essi sono stati ricostruiti tramite l'ausilio delle fotografie scattate, integrando così la nuvola di punti stessa. I piani sono stati presi attraverso la ricostruzione di superfici e poi il motore è stato semplificato attraverso l'utilizzo di solidi semplici che ne approssimassero la forma.

Per gli attacchi del telaio, essi sono stati presi direttamente dalla nuvola di punti e sono stati confrontati con le misure effettuate manualmente e con le quote di progetto del motore stesso.

Per quanto riguarda gli attacchi dello scarico, data la loro ubicazione (posta quasi sotto il motore), sono risultati incompleti o parziali nella nuvola di punti. Per questo è stato deciso di prendere le misurazioni, almeno per quanto riguardasse i diametri, attraverso l'utilizzo di un calibro. I risultati sono stati integrati con la nuvola di punti posseduta.

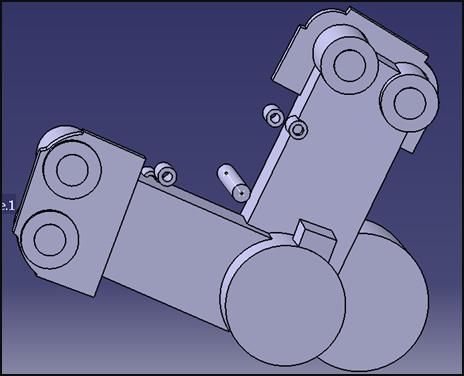

L’inizio della modellazione si è basato sulla ricostruzione degli ingombri senza preoccuparsi dei dettagli quindi si sono realizzati due prismi per le testate e dei cilindri per la realizzazione dei componenti più grandi. Per i piani che delimitano i vari componenti si è utilizzato come detto precedentemente lo strumento Quick Surface Reconstruction mentre per la modellazione vera e propria l’ambiente Mechanical Design ed in particolare la sottosezione Part Design.

Fig.3: Inizio Modellazione

In seguito si sono andati ad analizzare altri dettagli per individuare gli ingombri del motore cercando di approssimare il vero andamento delle superfici.

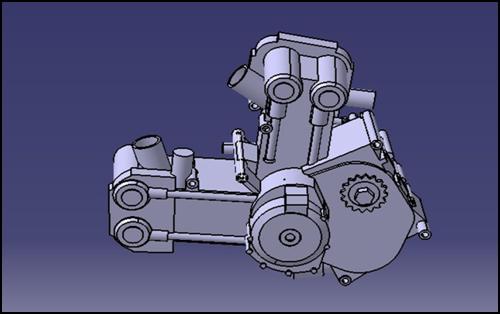

Fig.4: Avanzamento modellazione

Una volta raggiunto un livello accettabile della modellazione sono state parametrizzati e nominati le misure riguardanti le flange, il diametro degli scarichi e gli attacchi a telaio e forcellone.

Infine si è salvato il modello CAD nei formati neutri STEP e IGS in modo tale da poterli rendere utilizzabili con software CAD differenti da CATIA ed in particolare con SOLIDWORKS come richiesto dal team Alemoto.

Proprio in SOLIDWORKS 2010 utilizzando il riconoscimento delle funzioni è stato possibile ricostruire gran parte dei piani, estrusioni, tagli e rivoluzioni utilizzati nella modellazione in CATIA anche se non sempre riconosciute. Infatti nella versione finale del modello 3D non è stato possibile far riconoscere tutte le funzioni.

Inoltre è possibile , se vengono riconosciute, modificare le estrusioni all’interno di SOLIDWORKS e questo è un vantaggio per eventuali modifiche e miglioramenti da parte dell’azienda. Una volta importato il solido lo si è salvato nel file interno del Software per poter procedere con le modellazioni successive dei collettori di scarico.

Fig.5: Motore in Solidworks (vista 1)

Fig.6: Motore Solidworks (vista 2)