Le modifiche che abbiamo apportato in questa sezione sono solo riferite alle parti geometriche in nostro possesso senza poter conoscere carichi esterni o funzioni ausiliarie dei pezzi da noi modellati. Pertanto sono solo presenti variazioni geometriche atte alla diminuzione di massa, oppure ad un eventuale cambio di materiale.

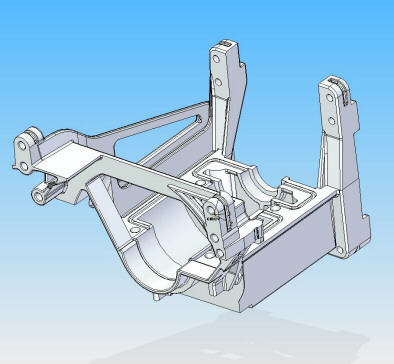

IL CARTER

|

CarterMassa = 382 g Volume = 140564,031 mm3 Carter modificatoMassa = 365 g Volume = 134687,419 mm3 Alleggerimento = 4,45% |

Per quanto riguarda il Carter abbiamo operato, come detto, solo da un punto di vista strutturale, senza interessarci delle varie forze o carichi agenti esternamente al motore. Abbiamo quindi tentato di alleggerire prima di tutto la struttura, per guadagnare in termini di peso, senza però eliminare parti strutturalmente importanti per il pezzo; abbiamo modificato il Carter in quattro diversi settori, quelli che a nostro parere si prestavano maggiormente senza però perdere in termini di solidità od eventuale resistenza a sollecitazioni.

- Abbiamo ritagliato nella parte esterna laterale destra un profilo triangolare per asportare materiale alla nervatura ed assottigliare quindi l’alluminio presente; il profilo asportato come si vede in fig. 5.1.a non travalica il disegno della nervatura originale lasciando una piccola porzione di materiale nella parte superiore, in modo da poter ancora sopportare sollecitazioni assiali.

Fig. 5.1.a

- Abbiamo assottigliato il materiale presente nella parte frontale in cui trovano luogo i quattro fori filettati per un eventuale fissaggio del pezzo ad organi di sostegno nel prototipo. Asportando materiale negli steli (nervature) abbiamo sempre tenuto conto di un eventuale compito resistente ed abbiamo quindi lasciato una parte di materiale in modo che potesse comunque sostenere eventuali sollecitazioni flessionali o vibrazioni.

Fig. 5.1.b

- Abbiamo asportato materiale nel ponte al di sopra della parte finale che funge da supporto ai due bracci di sostegno con i fori filettati. L’operazione di modifica in questa parte è stata particolarmente critica da una parte per la minima quantità di materiale già presente nell’originale e dall’altra per l’importanza della parte che dà solidità a tutto il pezzo in direzione trasversale alla sede dell’albero motore. Abbiamo quindi agito cautelativamente ritagliando materiale nella parte sinistra con un profilo che ricalcasse la geometria di partenza e quindi irrobustendo la struttura del ponte aggiungendo una sorta di piccola nervatura che seguisse proprio il profilo esterno della lavorazione precedente. Tale apporto di materiale in corrispondenza del taglio tenta di rendere meno soggetto a rotture la parte resa più fragile per asportazione di materiale e quindi tutto il ponte; si riescono meglio a sopportare sollecitazioni torsionali, flessionali ed assiali.

Fig. 5.1.c

- Abbiamo asportato materiale da una nervatura nella parte laterale destra del Carter in una zona non soggetta a particolari carichi. Abbiamo quindi asportato più materiale possibile senza preoccuparci di eventuali cedimenti strutturali.

Fig. 5.1.d

Nel nostro lavoro di modifica dei pezzi abbiamo sempre tentato di raccordare tutti i profili da noi prodotti sia in termini di asportazione di materiale che di aggiunta. Questo per evitare formazioni e crescite di cricche nella struttura che a causa di cicli alternati di carichi (processo di fatica) potrebbero portare il pezzo alla rottura.

Per rendere le nostre modifiche ancora più sicure abbiamo eseguito un’analisi ad elementi finiti del Carter, in modo da riuscire ad analizzare il pezzo ancora più in dettaglio e da una parte correggere eventuali modifiche inadeguate o mal fatte e dall’altra magari agire ulteriormente su parti non soggette a carichi. La nostra intenzione era buona, solamente che i processori a nostra disposizione non sorreggono in termini di memoria Ram un’analisi di sollecitazione ad elementi finiti condotta da Inventor Professional 10, sicuramente per l’eccessiva complessità del pezzo e quindi dell’elevato costo computazionale. Abbiamo dovuto così rinunciare all’intento.

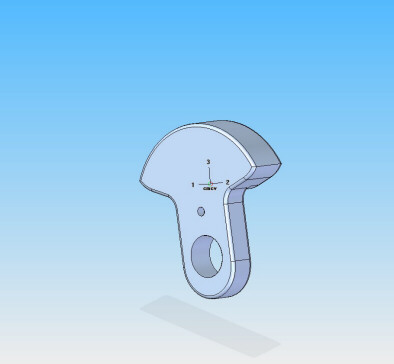

IL VOLANO

Nel dimensionamento del volano intervengono molti fattori dipendenti dalle condizioni di impiego e dal tipo di motore, come ad esempio le condizioni di avviamento, di marcia al minimo, di accelerazione. L’avviamento del motore e la marcia al minimo sono facilitati con un volano di grandi dimensioni e quindi di grande momento d’inerzia: quanto maggiore è la massa volanica tanto più basso è il regime al quale il motore si mantiene in moto. Per assicurare un’accelerazione rapida è invece necessario ridurre al minimo l’inerzia del volano in quanto assorbirebbe parte del lavoro prodotto dal motore impedendo così un repentino aumento di energia cinetica.

Considerazioni particolari si possono fare sul volano: esso sostanzialmente genera un apporto equilibrante nel moto di rotazione dell’albero motore riducendo al minimo il grado di irregolarità. Nel caso specifico della nostra analisi dobbiamo tenere presente in prima misura degli effetti del volano sulla marcia del prototipo SEM, dobbiamo quindi adottare una soluzione di compromesso.

Come già detto infatti un volano di grandi dimensioni e con elevato momento d’inerzia produce un regime di rotazione basso ed equilibrato, ma un’accelerazione sicuramente lenta: con tali prerogative il prototipo raggiunge la velocità di regime in un intervallo di tempo ampio, ma una volta raggiunta, l’elevata inerzia del volano contribuirà a mantenerla costante.

Viceversa un volano leggero e con basso momento d’inerzia produce un regime di rotazione sicuramente contraddistinto da un alto numero di giri ma instabile, con capacità di spunti e riprese importanti. Il tempo per raggiungere la velocità a regime sarà allora breve, mentre una volta raggiunta, servirà un lavoro molto maggiore del motore (e quindi molto più carburante in termini di consumi) per mantenere la velocità costante.

In relazione agli intenti della manifestazione SEM abbiamo deciso prima di tutto di alleggerire il volano, per minimizzare il più possibile le masse in movimento: abbiamo quindi assottigliato il profilo del volano sui lati esterni mantenendo inalterata la parte centrale.

|

VolanoMassa = 143 g Volume = 20603,525 mm3 Volano modificatoMassa = 113 g Volume = 16286,665 mm3 Alleggerimento = 20,9% |

Dal punto di vista del momento d’inerzia, abbiamo cercato di mantenere una geometria del volano che potesse mantenere alta l’inerzia complessiva; così facendo possiamo conservare limitato il numero di giri a regime e un relativo consumo basso di combustibile.

Fig. 5.2.a

Per quanto riguarda questo pezzo la nostra modifica verte unicamente sull’asportazione di materiale dalle zone laterali, lasciando inalterato il profilo centrale (come in figura 5.2.a). Questo se da una parte diminuisce il peso del volano fino al 20,9%, dall’altra riduce anche il momento d’inerzia, ma tale modifica è in relazione anche con il minor peso del pistone.

Modellato il volano (.par) sul programma Solid Edge troviamo i valori del momento d’inerzia secondo i vari assi principali sia per il pezzo originario che per il pezzo modificato.

Riportiamo in tabella tali dati:

|

Momenti d’inerzia del VOLANO |

|||

|

I1 |

0,000053 kg/m2 |

||

|

I2 |

0,000030 kg/m2 |

||

|

I3 |

0,000026 kg/m2 |

||

|

Ixx |

0,000182 kg/m2 |

||

|

Iyy |

0,000191 kg/m2 |

||

|

Izz |

0,000057 kg/m2 |

||

|

Ixy |

0 kg/m2 |

||

|

Ixz |

- 0,000026 kg/m2 |

||

|

Iyz |

0 kg/m2 |

||

|

Centro di massa |

x |

y |

z |

|

5,2960 mm |

-0,000008 mm |

-33,1211 mm |

|

|

Momenti d’inerzia del VOLANO MODIFICATO |

|||

|

I1 |

0,000034 kg/m2 |

||

|

I2 |

0,000022 kg/m2 |

||

|

I3 |

0,000015 kg/m2 |

||

|

Ixx |

0,000137 kg/m2 |

||

|

Iyy |

0,000153 kg/m2 |

||

|

Izz |

0,000042 kg/m2 |

||

|

Ixy |

0 kg/m2 |

||

|

Ixz |

- 0,000033 kg/m2 |

||

|

Iyz |

0 kg/m2 |

||

|

Centro di massa |

x |

y |

z |

|

8,4118 mm |

0,000013 mm |

-32,9698 mm |

|

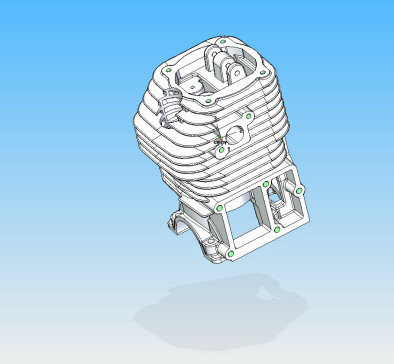

LA PARTE CENTRALE

|

Parte centraleMassa = 860 g Volume = 307647,203 mm3 Parte centrale modificataMassa = 853 g Volume = 305299,793 mm3 Alleggerimento = 0,8% |

Per quanto riguarda la parte centrale del motore è stato particolarmente difficile trovare punti in cui apportare modifiche importanti, soprattutto per la complessità del pezzo. Abbiamo asportato materiale solamente da una parete della camera di combustione, in relazione alle modifiche effettuate sul pistone; la minor superficie del pistone che scorre sulle pareti del cilindro ha permesso tale modifica.

Fig. 5.3.a

Inoltre abbiamo agito su un piccolo settore della zona alettata asportando una piccola quantità di materiale non soggetta a carichi o ad interazioni con altri pezzi. Abbiamo evitato di apportare ulteriori modifiche alla parte alettata, soprattutto per non compromettere la funzionalità della stessa e quindi il raffreddamento del motore.

Fig. 5.3.b

Nel complesso del nostro lavoro, per realizzare l’assieme con tutti i pezzi del motore, abbiamo comunque aggiunto al pezzo originale avuto in formato STEP (.stp) fori mancanti, quote che non combaciavano con quelle di altri pezzi, lavorazioni più accurate o necessarie per creare un assieme senza interferenze. Per fare ciò, per permettere all’assieme di non avere interferenze e per far sì che tutti i pezzi combaciassero bene abbiamo effettuato modifiche anche con quote parametriche: abbiamo eseguito a tal proposito una parametrizzazione interna, collegando così quote e lavorazioni di pezzi differenti.

Di seguito riportiamo in tabella le principali quote correlate e i riferimenti ai relativi pezzi:

|

Quote correlate |

||

|

Identificazione quota |

Pezzo 1 |

Pezzo 2 |

|

Diametro esterno Cuscinetto A |

Cuscinetto A |

Alloggiamento nella Parte centrale del motore |

|

Diametro esterno Cuscinetto B |

Cuscinetto B |

Alloggiamento nella Parte centrale del motore |

|

Diametro Camera combustione |

Parte centrale del motore |

Pistone |

|

Diametro foro Ruota a Camme |

Ruota a Camme |

Spinotto grande |

|

Diametro alloggiamento Ruota a Camme |

Parte centrale del motore |

Spinotto grande |

|

Geometria e Diametro fori |

Parte centrale del motore |

Coperchio trapezoidale |

|

Geometria e Diametro fori |

Parte centrale del motore |

Collettore |

|

Geometria e Diametro fori |

Parte centrale del motore |

Carter |

|

Geometria e Diametro fori |

Parte centrale del motore |

Tubo per l’immissione del combustibile |

|

Geometria e Diametro fori |

Parte centrale del motore |

Coperchio superiore |

|

Geometria e Diametro fori |

Carter |

Coperchio inferiore |

|

Geometria e Diametro fori |

Parte centrale del motore |

Valvole |

|

Diametro fori |

Coperchio trapezoidale |

Spinotto grande |

|

Diametro fori |

Coperchi trapezoidale |

Spinotto piccolo |

|

Diametro foro testa Biella |

Biella |

Cuscinetto C |

|

Diametro foro piede Biella |

Biella |

Cuscinetto D |

|

Diametro foro Volano |

Volano |

Spinotto B |

|

Diametro foro Pistone |

Pistone |

Spinotto A |

|

Diametro foro Cuscinetto C |

Cuscinetto C |

Spinotto A |

|

Diametro foro Cuscinetto D |

Cuscinetto D |

Spinotto B |

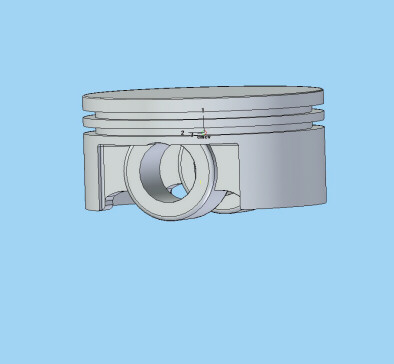

IL PISTONE

|

PistoneMassa = 50 g Volume = 17834,757 mm3 Pistone modificatoMassa = 45 g Volume = 16139,786 mm3 Alleggerimento = 10% |

Analizzando il pistone siamo riusciti ad operare simmetricamente in un solo punto, riuscendo ad asportare una quantità soddisfacente di materiale, arrivando ad alleggerire il pezzo fino al 10%.

Abbiamo quindi rifinito il profilo del pistone nella parte inferiore, nella parte che scorre a contatto delle pareti della camera di combustione e nelle piccole nervature che sostengono il foro centrale in cui è alloggiato il perno pistone-biella. Abbiamo agito abbastanza in sicurezza, senza compromettere la solidità del pezzo né eventuali problemi durante il movimento a regime; le parti da noi asportate non sono a contatto con i gas presenti nella camera di combustione e non né provocano quindi l’uscita; inoltre da studi effettuati sui carichi agenti sul pezzo durante le 4 fasi del motore possiamo dire di aver agito su settori in cui non si scaricano forze importanti: l’analisi ad elementi finiti, riportata di seguito, è stata condotta con Inventor Professional 10 e certifica la nostra tesi.

ANALISI AD ELEMENTI FINITI

Riportiamo ora le la pagina di Analisi ad Elementi Finiti di Inventor relativa al pistone modificato.

Introduzione

È stata utilizzata l'applicazione Analisi sollecitazione di Autodesk Inventor Professional per simulare il comportamento di una parte meccanica in condizioni di carico strutturale. La tecnologia ANSYS ha generato i risultati presentati in questo rapporto.

Non accettare o rifiutare un progetto unicamente sulla base dei dati presentati in questo rapporto. Valutare i progetti tenendo conto sia di queste informazioni che dei dati delle prove sperimentali e dell'esperienza pratica dei progettisti e analisti. Le migliori metodologie di progettazione prevedono solitamente l'esecuzione di prove fisiche come strumento conclusivo per la convalida dell'integrità strutturale con una precisione misurata.

Ulteriori informazioni su Analisi sollecitazione di AIP e sui prodotti ANSYS per Autodesk sono disponibili all'indirizzo http://www.ansys.com/autodesk.

Geometria e mesh

La finezza della mesh utilizzata in questa analisi è stata controllata mediante l'impostazione di pertinenza indicata sotto. Per riferimento, un'impostazione inferiore a 100 produce una mesh spessa, soluzioni rapide e risultati con possibili incertezze significative. Un'impostazione superiore a 100 genera una mesh fine, tempi di soluzione più lunghi e minore incertezza nei risultati. L'impostazione di default per la rilevanza è zero.

| Quote del riquadro d'ingombro |

4,69e-002 m

4,69e-002 m

2,415e-002 m

|

| Massa della parte | 4,373e-002 kg |

| Volume della parte | 1,614e-005 m³ |

| Impostazione Pertinenza mesh | 100 |

| Nodi | 46511 |

| Elementi | 28544 |

Le quote del riquadro d'ingombro rappresentano le lunghezze nelle direzioni X, Y e Z globali.

Qui sopra si può osservare come il programma ad Elementi Finiti produce la mesh del pistone

Dati materiale

Per questa analisi sono validi i seguenti presupposti di comportamento del materiale:

- Lineare - la sollecitazione è direttamente proporzionale alla deformazione.

- Costante - tutte le proprietà sono indipendenti dalla temperatura.

- Omogeneo - le proprietà non cambiano in tutto il volume della parte.

- Isotropico - le proprietà del materiale sono identiche in tutte le direzioni.

| Modulo di Young | 6,89e+010 Pa |

| Coefficiente di Poisson | 0,33 |

| Densità della massa | 2710 kg/m³ |

| Resistenza allo snervamento da trazione | 2,75e+008 Pa |

| Resistenza massima a trazione | 3,1e+008 Pa |

Carichi e vincoli

| Nome | Tipo | Intensità | Vettore |

|---|---|---|---|

| Pressione 1 | Pressione superficie | 3,5e+006 Pa | N/A |

| Vincolo di fissaggio 1 | Vincolo di fissaggio superficie | 0, m |

0, m

0, m

0, m

|

| Nome | Forza | Vettore | Momento | Vettore momento |

|---|---|---|---|---|

| Vincolo di fissaggio 1 | 161,4 N |

1,346e-005

N

8,712e-004

N

-161,4

N

|

4,518e-002 N·m |

2,38e-003

N·m

-4,512e-002

N·m

7,978e-007

N·m

|

Nota: i dati del vettore corrispondono ai componenti X, Y e Z globali.

Risultati

Nella tabella che segue sono riportati tutti i risultati strutturali generati dall'analisi. Le figure nella sezione seguente illustrano i singoli risultati contornati sulla superficie della parte.

Il fattore di sicurezza è stato calcolato utilizzando la teoria della rottura da sollecitazione equivalente massima per i materiali duttili. Il limite di sollecitazione è stato specificato tramite la resistenza allo snervamento da trazione del materiale.

| Nome | Minimo | Massimo |

|---|---|---|

| Sollecitazione equivalente | 2453 Pa | 1,184e+007 Pa |

| Deformazione | 0, m | 1,883e-006 m |

| Fattore di sicurezza | 15, | N/A |

Figure

Figura 1

Sollecitazione equivalente

Figura 2

Deformazione

Figura 3

Fattore di sicurezza

ANALISI DEL MATERIALE

Per i pezzi principali, come Carter, Pistone e Parte centrale del motore, abbiamo trovato sperimentalmente la densità e quindi il materiale. Per prima cosa abbiamo pesato i pezzi singoli su una bilancia, quindi calcolato la densità mediante la formula ρ=m/V. Per il volume V del pezzo abbiamo usato quello fornito dal programma Solid Edge nell’applicazione delle proprietà fisiche. Abbiamo così determinato il materiale per i singoli pezzi, risalendo anche ad una ipotesi sulla specifica lega.

Per tutti e tre i materiali abbiamo trovato una lega di alluminio; il fatto di non conoscere nello specifico la lega esatta ci ha portato a scegliere le leghe sotto riportate che, a nostro parere, sono le più probabili. Tali indicazioni sono riprese dal corso di “Materiali”:

- Lega 6061 (lega 6xxx Al-Mg-Si, con 0,61% di elementi estranei; densità ρ = 2,7 ÷ 2,8 g/cm^3): lega di medio-alta resistenza, utilizzata nella meccanica generale e nei trasporti. Per aumentare il carico di rottura R e migliorare le caratteristiche meccaniche si usa sottoporre il materiale a trattamenti termici, quali incrudimento per deformazione plastica, bonifica o tempra di soluzione ed invecchiamento (si migliora R fino a 600 ÷ 650 MPa). Tale lega è particolarmente adatta per la realizzazione di motori endotermici poiché alla leggerezza dell’Al e del Mg (altro elemento con bassissima densità, ρ = 1,7 g/cm^3) affianca la durezza del Si, indispensabile per la durezza, la resistenza meccanica, strutturale, alle alte temperature, alla corrosione e all’usura.

- Lega 7075 (lega 7xxx Al-Zn, con 0,75% di elementi estranei; densità ρ = 2,75 ÷ 2,8 g/cm^3): lega ad alta resistenza (R ≥ 500 MPa), utilizzata per usi meccanici specifici, soprattutto nei campi aeronautici e della meccanica spinta. Se sottoposta a trattamenti termici (soprattutto di tempra di soluzione ed invecchiamento) la lega migliora il carico di rottura R fino a 650 ÷ 700 MPa. La leggerezza dell’Al viene affiancata dalla capacità importante dello Zn di indurimento: si genera allora una fase coniugata.