|

Ingegneria Meccanica - IV Facoltà di Ingegneria, Piacenza Laboratorio Progettale di Disegno Assistito dal Calcolatore rof. Ing. Roberto Viganò - Ing. Paolo Magni A.A. 2004/2005 |

|

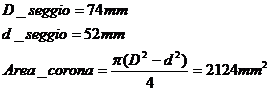

Prima grandezza da valutare è la forza agente sull’otturatore; data la pressione di 350 bar e nota l’area di contatto:

L’otturatore preme su uno dei seggi; esiste un’area di contatto tra i due, che, relativamente alla pressione, determina la forza impressa :

Considerate le superfici di contatto abbiamo determinato i due coefficienti di attrito, statico e dinamico mediante un manuale di meccanica:

È ora possibile determinare la forza necessaria a garantire la chiusura:

la forza massima da vincere si ha in movimento, quindi con attrito dinamico.

Teniamo conto di un margine di sicurezza da applicare alla forza (20%):

Per quanto riguarda il materiale con cui progettare la molla si è scelto un “60SiCr8” . Considerando un acciaio per molle legato non temprato per cui: In condizioni di “linea aperta” la molla raggiunge la massima compressione quindi genera la sua massima forza ”Fmax”; dovendo l’olio equilibrare quest’ultima per portare la valvola in apertura non vogliamo che sia troppo elevata. Questo per evitare che i dimensionamenti successivi dipendenti dalla pressione dell’olio risultino compromessi. E’ necessario che la molla in condizioni di massima estensione abbia un precarico tale da garantire la forza al sollevamento completo dell’otturatore. Con rigidezza “k=45 N/mm” e precarico “PL” otteniamo una forza “F1”:

Data l’escursione “e=64mm” possiamo dedurre la “Fmax” come:

Andiamo a stimare il margine di compattamento “mc” pari al 10% dell’abbassamento relativo alla “Fmax”:

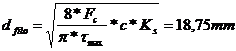

Dato “mc” è possibile determinare la massima forza a cui deve resistere la molla senza subire deformazioni permanenti definita come forza di compattamento “Fc”:

Il “

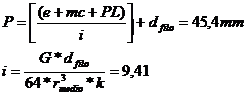

Dato l’ Rm=1450 MPa ricaviamo la τmax , i coefficienti c e Ks vengono stimati per via grafica, è possibile ottenere il diametro del filo arrotondandolo per eccesso a 19 mm. Verificato che la τc è minore della τamm calcolo passo e numero di spire:

Da manuale molle con estremità spianate e fresate:

Il diametro medio:

Noto il diametro esterno della molla:

Il diametro interno della camicia deve garantire un gioco minimo di: 0,1* Quindi il diametro interno della camicia:

Sovrastimiamo per sicurezza il valore:

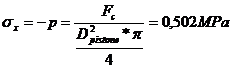

Il materiale col quale abbiamo deciso di progettare la camicia presenta le seguenti caratteristiche: Fe360-GBK

Si tratta di un tubo commerciale identificabile come “Tubo 7945-200x10-Fe360-GBK” Dove: diametro=200mm; spessore=10mm; GBK indica “materiale ricotto”. Considero la camicia come un componente di un serbatoio in pressione per cui considero il dimensionamento relativo a questi sistemi meccanici. Lavorata la camicia per ottenere lo spessore “s” di 7,5 mm verifico se gli sforzi vengono verificati:

|