POLITECNICO DI MILANO

Questa fase del progetto è dedicata all' analisi agli elementi finiti dei componenti sottoposti a sollecitazioni (forze e momenti) pari a quelle di esercizio. L' obiettivo é la verifica di resistenza dei pezzi progettati. Per l'analisi verrà utilizzato il modulo Catia Structure Generative Analysis con l'impostazione “sforzi alla Von Mises”.

Le verifiche vengono eseguite sui seguenti componenti:

1. ingranaggio-dente (forze di contatto per trasferimento coppia)

2. ingranaggio/albero (momento torcente)

3. carter (forze ingranaggi-cuscinetti-carter)

1. INGRANAGGIO-DENTE

Con questa analisi si vuole verificare la resistenza a flessione dei denti del pignone (un analogo discorso è valido per la corona) in fase di ingranamento durante la trasmissione della coppia in uscita dal motore.

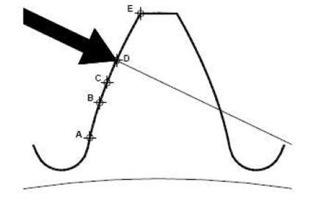

Per schematizzare tale condizione di funzionamento si è posto un vincolo di incastro alla base del dente e una forza agente sul fianco di quest'ultimo (vedi figura): tale forza è la risultante delle forze tangenziali e radiali calcolate attraverso la teoria sugli ingranaggi. Il valore di tale sollecitazione è pari a circa 20000 N in fase di decollo (quando è richiesta la massima potenza).

N.B: per questioni tecniche la verifica è stata condotta su un ingranaggio a denti diritti anziché elicoidali, di conseguenza anche la forza assiale è stata trascurata. I risultati non si discostano comunque significativamente da quelli validi per denti elicoidali (fonte Agusta).

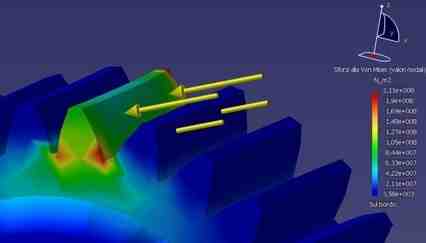

Nell’immagine sopra si riporta il grafico conclusivo dell’analisi che mostra le zone di maggior sollecitazione (sforzi crescenti dal blu al rosso). Si noti che i valori più elevati di sforzo sono raggiunti alla base del dente laddove il momento flettente è massimo: è possibile comunque affermare che il componente è verificato poiché le sollecitazioni massime (circa 250 MPa) sono nettamente inferiori ai valori soglia per questo tipo di materiale (acciaio da cementazione).

Da notare come i risultati ottenuti attraverso l'analisi FEM al calcolatore si adattino molto coerentemente con i valori forniti da Agusta per quanto riguarda le verifiche di resistenza su base teorica.

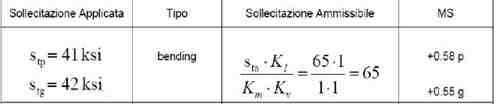

Riportiamo in particolare i valori riassuntivi teorici ottenuti dall'azienda in merito alla verifica sul bending (resistenza a flessione):

L'analisi FEM fornisce valori massimi sul dente attorno ai 250 Mpa equivalenti a circa 37 ksi, risultato del tutto analogo ai valori di sollecitazione applicata presenti in tabella.

2. INGRANAGGIO-ALBERO

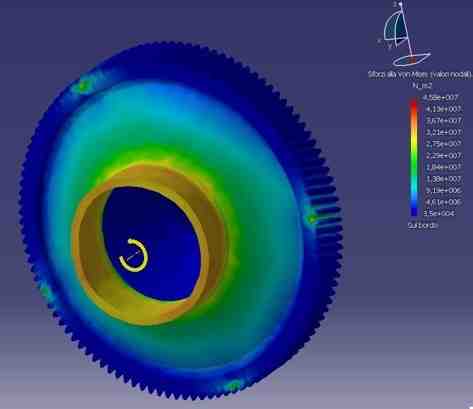

Per quanto riguarda l’albero a valle della trasmissione (che trasmette fino a 2600 Nxm di coppia motore in fase di decollo) la verifica consiste sottoporre l’albero a momento torcente e controllare i valori di sforzo ottenuti

Il vincolo del componente è stato ottenuto in modo schematico bloccando “ad incastro” la parte più esterna della corona: anche in questo caso le sollecitazioni massime sull'albero (50 MPa) sono inferiori ai valori di sforzo ammissibili.

3. CARTER

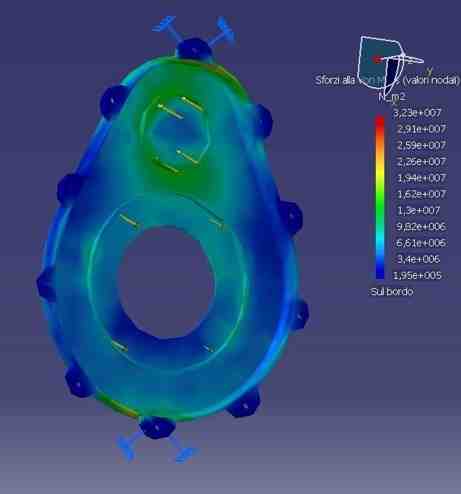

L’ultimo elemento analizzato è il carter: attraverso questo componente si scaricano sul telaio le forze di ingranamento generate dalle ruote dentate ed è quindi necessario verificare la solidità del pezzo.

I supporti tra carter e telaio sono stati ragionevolmente ipotizzati agli estremi della “scatola” e schematizzati attraverso vincoli ad incastro (fonte Agusta). Poiché la verifica viene effettuata sulla sola parte superiore del carter è stata presa in esame una sollecitazione (vettori in giallo) di modulo pari alla metà della risultante di tutte le forze in gioco (compresa quella assiale) e applicata su entrambe le sedi di supporto dei cuscinetti presenti nel carter (ma con verso opposto tra loro – vedi figura). I valori massimi di sforzo ottenuti sono dell'ordine dei 50 MPa a fronte di una sollecitazione massima ammissibile di circa 250 MPa (risultati validi per carter realizzato in lega di alluminio).

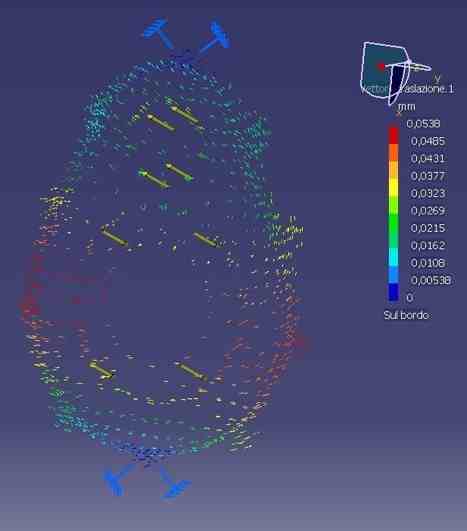

La struttura del carter deve anche garantire una discreta rigidezza e stabilità al fine di evitare disallineamenti e vibrazioni che portano inevitabilmente a usura e malfunzionamento degli organi della trasmissione. Per questo motivo si è deciso di sottoporre il carter a un'analisi di deformazione per verificare la compatibilità degli spostamenti di alcune zone del componente con riferimenti standard.

I vettori in figura mostrano la direzione e l'entità delle deformazioni nelle varie aree del carter sottoposto a forze analoghe a quelle precedentemente considerate. Come logico attendersi queste deformazioni sono massime in prossimità della sede del cuscinetto maggiormente distante dai vincoli di incastro. Gli scostamenti massimi (vettori in rosso) sono dell'ordine di qualche centesimo di millimetro e per questo accettabili con un amplio margine di sicurezza: essi non compromettono infatti in alcun modo il regolare funzionamento del riduttore.

DIMENSIONAMENTO..

Laboratorio Progettuale di Disegno Assistito dal Calcolatore