Bozzetti Telaio Industry

Bozzetti Telaio IndustryLa fase di progettazione: Scelte Progettuali

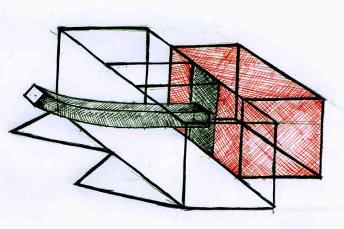

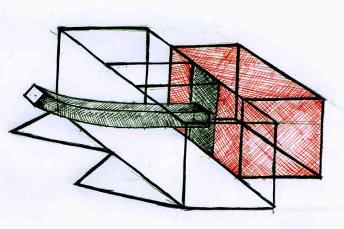

Nella definizione delle forme generali del telaio il primo passo è stato quello di osservare il telaio del prototipo esistente e di valutare quali modi di procedere fossero compatibili con l’aggiunta di una quarta ruota. Sotto è riportato uno schizzo raffigurante, in linea generale, il telaio presentatoci in azienda: in questo caso si può notare come l’elemento portante dell’intera struttura sia una trave a larga sezione disposta longitudinalmente, che è incastrata da un lato al resto della struttura reticolare e monta nella parte anteriore lo sterzo. Il volume colorato rappresenta il contenitore delle batterie mentre il resto della struttura ospita i due motori elettrici ed ha una funzione di sostegno per i sedili e per la carrozzeria.

Bozzetti Telaio Industry

Bozzetti Telaio Industry

![]()

La più semplice soluzione al problema sarebbe stata quella di modificare solamente la parte anteriore cercando di montare a sbalzo le due ruote ed il sistema di sterzo sulla trave centrale. Questa strada non è stata seguita per diversi motivi: mentre in un triciclo una trave centrale è sostanzialmente d’obbligo, in un quadriciclo rappresenta un enorme spreco di spazio e contribuisce in maniera negativa alla resistenza meccanica del telaio ed alla sicurezza dei passeggeri. Inoltre è facile rendersi conto di come l’assenza di strutture portanti nella parte alta del veicolo rappresenti un altro limite per la sicurezza.

Per tali motivi è stato scelto, come configurazione generale del telaio, uno modello “a cellula” sviluppato attorno all’abitacolo che potesse rendere il veicolo più simile ad una microvettura, aumentandone considerevolmente la sicurezza.

Una significativa innovazione è stata quella di introdurre, come nelle stragrande maggioranza delle autovetture tuttora sul mercato, un telaio sacrificale con funzione preventiva in caso di urti frontali: solitamente realizzato in modo da potersi facilmente deformare, questo componente è studiato in modo da assorbire, in caso di impatto, quanta più energia possibile così da proteggere i passeggeri. Risulta dunque fondamentale studiare opportune geometrie e sezioni, nonché la scelta del materiale: per migliorare la sua funzione, è possibile realizzarlo con un materiale diverso da quello della cellula, di modo da accentuare ulteriormente le differenze di rigidezza tra queste due strutture. Essendo il primo componente finalizzato a deformarsi in caso di urto, si è pensato di non realizzarlo di pezzo con la cellula, bensì di unirlo al resto della struttura, come nel caso della barra anti-intrusione, per mezzo di giunzioni bullonate: in questo modo è possibile sostituirlo con maggiore semplicità.

Prima di procedere alla definizione della struttura, quanto meno della geometria, abbiamo dovuto riflettere su ulteriori significative scelte progettuali.

In primo luogo è stato necessario decidere con quale grado di approssimazione rispettare i vincoli geometrici; detto in altro modo chiarire se il telaio “a cellula” debba aderire e ricalcare “quasi ovunque” la carrozzeria, oppure se debba richiamare la forma della carrozzeria e, in secondo momento, saranno studiati degli opportuni attacchi per realizzare la giunzione dei due componenti. Questa domanda, che ricalca l’eterno conflitto tra ingegneri e designers, sottende invece complesse tematiche tecnologiche: ad esempio l’utilizzo di strutture più complesse, dunque la necessità di più parti a costituire il telaio, oppure l’utilizzo di tubi con doppia curvatura o persino a sezione variabile etc. Queste scelte si pagano infatti in termini di aumento della complessità e dei costi di produzione, che devono essere opportunamente valutati nella realizzazione di un veicolo da commercializzare.

Per non precludere le due alternative, e offrire la possibilità di decidere all’azienda stessa la scelta che più la soddisfa, abbiamo deciso di portare avanti in parallelo lo studio di due telai: uno che, non dimenticando la forma della carrozzeria, sia progettato in maniera tale da semplificare la fase di produzione e assemblaggio, riducendo i costi complessivi: questo sarà denominato telaio industry, e a nostro avviso rappresenta la soluzione più verosimile; l’altro, invece, che nella consapevolezza di una maggiore complessità tecnologica e dei relativi riscontri economici ricalchi fedelmente la carrozzeria e che chiameremo telaio elegance, e viene a costituire una soluzione alternativa sperimentale.

In secondo luogo si potrebbe valutare, scelta audace, la possibilità che il telaio sacrificale ricopra un ruolo strutturale all’interno del veicolo: in questo caso su quest’ultimo si potrebbero realizzare l’impianto di ruote e sospensioni anteriori. Questa scelta infatti porterebbe ad una riduzione delle dimensioni del veicolo; al contempo, però, acquisirebbe ancora maggior rilevanza il dimensionamento e la scelta del materiale di questo componente, nonché una ponderata scelta degli attachi col telaio, in maniera tale che non si deforrmi in condizioni di utilizzo standard, ad esempio perché si prende per strada una buca, ma in caso di urto frontale si deformi così da proteggere i passeggeri. In conseguenza di ciò si deve avere la consapevolezza che tutta la parte anteriore del veicolo, in caso di impatto, verrebbe meno deformandosi, perdendo in maniera irreversibile la funzionalità. Si capisce peraltro come il percorrere l’una o l’altra strada stravolga poi le scelte degli altri componenti, se non la totalità del gruppo anteriore.

La scelta di portare avanti due tipi di “telai a cellula” differenti ci ha permesso, a scapito di un maggior dispendio di energie, di poter anche portare avanti due diversi tipi di telaio sacrificale: uno, con funzione non strutturale che abbiamo associato al telaio più facilmente producibile, così da costituire la soluzione più verosimile; l’altro, con funzione strutturale, che abbiamo associato al telaio che ricalca la carrozzeria, così che l’intero lavoro sia considerato una sperimentazione da valutare, per quanto susciti problemi di una certa complessità. Del resto, qualora l’azienda lo desideri, potrà adottare soluzioni che prevedano il telaio del progetto industry con il sacrificale del progetto elegance, e viceversa. Questa scelta permette inoltre di studiare anche differenti soluzioni di altri componenti come, ad esempio, le sospensioni anteriori, che sono fortemente influenzate dalla scelta del telaio sacrificale.

Dopo aver deciso di non utilizzare elementi stampati per l’ottenimento del telaio, a causa della complessità produttiva e dell’elevato costo, la scelta è ricaduta sull’utilizzo di travi che potessero essere eventualmente piegate. Tale scelta ci ha permesso di iniziare a definire lo stile delle due cellule e dei rispettivi telai sacrificali per mezzo di linee guida.

Bozzetti Telaio Industry

Bozzetti Telaio Industry  Bozzetti Telaio Elegance

Bozzetti Telaio Elegance

Il volume colorato continua a rappresentare l’ingombro delle batterie, che, come richiesto, sono ancora posizionate nella parte posteriore. E’ possibile notare l’aggiunta di un rollbar, mentre le travi che chiudono la cellula nella parte superiore sono state pensate come elementi che ricalcano, per quanto possa essere possibile, le forme della carrozzeria del veicolo: ovviamente la nella parte anteriore è stato necessario ricavare maggiore spazio laterale. E’ stata introdotta una curvatura nelle due travi anteriori al fine di recuperare spazio in vista dell’ingombro delle due ruote. Sulla base del telaio è rappresentata una sorta di lamina, questo elemento è stato introdotto per evitare di appesantire le parti destinate al sostegno dei sedili e dei motori con altre strutture reticolari: tale difetto è subito rilevabile sullo schizzo del telaio del triciclo. In questo modo è possibile fissare i motori in basso (addirittura sotto i sedili) ed avere le stesse funzionalità che permette di avere il pianale nelle autovetture. La parte posteriore, che ha il difficile compito di sostenere l’enorme peso delle batterie , ha una forma triangolare: ciò permette di avere una struttura snella, resistente e semplice da realizzare.

Riguardo i telai sacrificali sono riportati due schizzi che rappresentano il punto di partenza per lo sviluppo dei due componenti.

|

Bozzetti Telaio Sacrificale: Industry (a sinistra), Elegance (a destra) |

Per quanto riguarda il materiale da utilizzare è stata scelta una lega di alluminio poiché le ottime caratteristiche meccaniche, ma soprattutto una densità molto contenuta, permettono di combattere uno dei più grandi limiti dei veicoli elettrici ossia il loro elevato peso, dovuto sostanzialmente alle batterie. Nella fase di concezione del telaio è stato inoltre deciso di realizzare le trave collegata al contenitore batterie nella parte posteriore in acciaio: tale scelta è motivata dalla ricerca di maggiore sicurezza in caso di tamponamento ed impone la realizzazione separata di questo elemento ed un suo fissaggio al resto del telaio per mezzo di giunzioni bullonate.