La fase di progettazione: Modellazione del telaio

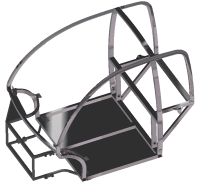

Entrambi i telai sono composti da quattro parti: una cellula, una lamina, un telaio sacrificale e una barra anti-intrusione. Sebbene tali elementi non siano indipendenti, è comunque sembrato ragionevole modellarli separatamente ed assemblarli in un secondo momento imponendo il loro collegamento funzionale e tutti gli altri vincoli geometrici: questo modo di procedere ha sostanzialmente un significato tecnologico e rappresenta l’assemblaggio fisico del telaio. Qui di seguito è riportata la modellazione di ogni parte ed il loro assemblaggio.

L’idea di partenza è stata quella di ottenere entrambe le celle tramite l’unione di semilavorati a profilo rettangolare: tale scelta rappresenta un buon compromesso fra semplicità produttiva e resistenza meccanica.

E’ risultato quindi naturale intraprendere la modellazione dei telai a partire dalle loro linee guida e parametrizzando le dimensioni delle sezioni (base, altezza, spessore) nonchè alcune dimensioni quali lunghezza, larghezza, altezza, curvature: risulta molto difficile stabilire a priori il valore di tali parametri senza una approfondita analisi FEM che possa testarne la resistenza meccanica. Qui di seguito sono esposti i passi principali della modellazione di entrambi i telai

TELAIO INDUSTRY

Alla base di questo telaio vi è l’idea di realizzare un progetto che si distingua per la sua semplicità: a livello strutturale in quanto le varie parti sono piuttosto lineari e vi sono pochi e ben ponderati punti dove si scaricano le forze; semplicità tecnologica, dal momento che tutte le barre di questo telaio presentano al massimo curvature su un solo piano, semplicità di produzione, poiché si è cercato di ridurre il più possibile il numero di barre da saldare, così da semplificare la fase di assemblaggio. Questi i punti di forza del telaio industry.

CELLULA

Si è deciso di partire dal dimensionamento del supporto del pianale, le cui dimensioni sono state ricavate a partire dall’ingombro di due sedili, aventi dimensioni standard, e dallo spazio necessario per i passeggeri. La geometria è determinata dalla presenza dei due longheroni che percorrendo la maggior parte del veicolo in lunghezza garantiscono rigidità alla struttura, semplificano le operazioni di assemblaggio riducendo il numero di pezzi e permettono di trovare facilmente un punto dove realizzare gli attachhi dei triangoli del sistema di sospensioni anteriori.

Il passo successivo è stato quello di ricavare la forma della parte posteriore del telaio. Considerando la scelta delle linee guida di forma triangolare, non è rimasto che procedere ricordandosi di ricavare un attacco per il forcellone posteriore che lasciasse anche lo spazio necessario per il montaggio di una delle pulegge della trasmissione.

La modellazione del rollbar e di tutta la parte superiore del telaio, in accordo con l’obiettivo di dare la maggior generalità possibile al telaio cellula, è parametrizzata in funzione dell’altezza della carrozzeria e delle sue curvature. Inoltre anche in questo caso è stato perseguito l’obiettivo di ridurre il numero di barre da saldare così da semplificare il più possibile la fase di assemblaggio: per questo motivo la barra che percorre in lunghezza l’intera vettura è realizzata in un solo pezzo. Con questi parametri a disposizione è stato disegnato il rollbar ed è stato eseguito un suo primo dimensionamento. La struttura è stata completata con la chiusura anteriore.

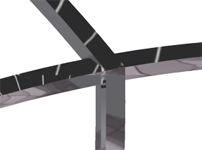

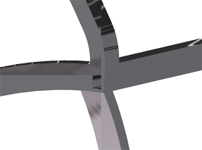

Come è possibile notare dal modello finito, è stata dedicata molta attenzione alle giunzioni fra le travi al fine di far combaciare in maniera regolare le zone che dovrebbero essere saldate. Come già detto, si è cercato inoltre di limitare in tutti i modi il numero di pezzi utilizzati, e quindi anche il numero di saldature e lavorazioni meccaniche necessarie per la costruzione.

LAMINA

Si è cercato di ottenere per questo componente una forma che fosse il più funzionale possibile in termini di guadagno di spazio per l’abitacolo e montaggio. A questo proposito si è deciso di realizzare anche questo pezzo in alluminio, al fine di non avere problemi nell’esecuzione di una saldatura sul telaio. Alla luce di ciò la forma definitiva della lamina è risultata essere quella del modello sotto riportato.

E’ stata infine adottata una parametrizzazione delle varie parti al fine di garantire una perfetta adesione alle travi del telaio oltre che, ovviamente, una parametrizzazione dello spessore del pezzo: anche questo parametro è infatti determinabile solo sulla base di una successiva prova FEM.

TELAIO SACRIFICALE

Come già determinato nelle scelte progettuali, sul telaio industry andrà montato un telaio sacrificale che non abbia un ruolo strutturale e che sia facilmente sostituibile. In accordo con gli schizzi iniziali questo componente è formato da due travi piegate fissate al telaio per mezzo di giunzioni imbullonate, disposte in maniera tale da poter lavorare a doppia flessione, ed unite da una grossa trave che presenta un profilo a “c”.

BARRA ANTI-INTRUSIONE

L’impossibilità di poter saldare questo elemento al resto del telaio per via del materiale con il quale è realizzato, acciao, ci ha spinti a realizzare, sulle estremità della barra, due travi forate da inserire all’interno delle travi del telaio e da fissare per mezzo di viti.

ASSEMBLAGGIO

Mentre per la lamina si è immaginata una saldatura per il telaio sacrificale e per la barra anti-intrusione ci si è serviti di giunzioni bullonate.

TELAIO ELEGANCE

Come osservazione preliminare sottolineiamo che nei due telai la lamina e la barra anti-intrusione sono elementi comuni che possono differire al più per il dimensionamento: per questo motivo si parlerà solo della cella e del telaio sacrificale. Facciamo inoltre presente che nella modellazione dei due telai esistono molti elementi in comune, quantomeno nell’approccio alla modellazione: utilizzo di travi, parametrizzazione delle stesse dimensioni, stesso tipo di attacchi. Questo è il motivo per il quale qui di seguito è riportato una sorta di confronto del telaio elegance con il telaio industry.

CELLULA

Come nel caso precedente il punto di partenza è stato il supporto del pianale, modellato con gli stessi vincoli geometrici del caso precedente. Questa volta però non sono presenti i due longheroni: la struttura iniziale risulta più semplici, ma meno rigida della precedente.

La forma della parte posteriore è invece identica a quella precedentemente ottenuta: ciò è dovuto al fatto che in questa zona i gruppi funzionali rappresentati dal contenitore e dal blocco motore-trasmissione-utilizzatore sono del tutto identici.

A questo punto si è andati avanti, come nel caso precedente, con il rollbar, le travi superiori e quelle anteriori. È in questa fase che vengono alla luce le principali differenze di modellazione e le peculiarità dei due telai: il modello elegance impiega per le travi superiori sezioni variabili e curve con geometrie piuttosto complesse al fine di garantire continuità geometrica nei punti di giunzione. Nel telaio industry ci siamo imposti di utilizzare solo sezioni rettangolari e linee guida che siano linee piane: ciò ha un chiaro significato tecnologico. Per comprendere queste differenze basta guardare il confronto di alcune parti ed alcune giunzioni dei due telai riportate qui di seguito.

E’ stato quindi ultimato il telaio aggiungendo, sulla base delle curvature misurate, le travi superiori mentre quelle ricavate nella parte anteriore, che s’incastrano sulla base del telaio, sono state definite parametrizzandone la curvatura in vista dell’assemblaggio e del rischio di un’interferenza fra le ruote anteriori ed il telaio. È importante sottolineare che le linee guida ricavate per questo primo telaio non sono, in generale, curve piane e le sezioni non sempre mantengono una forma perfettamente rettangolare: ciò è importante perché, in accordo con le nostre intenzioni, questa modellazione permette un ottimo controllo delle forme e dei volumi a discapito della semplicità produttiva.

Sotto è riportata, a meno di un dimensionamento finale delle sezioni e di altre piccole modifiche, quali fori e vari attacchi, la struttura definitiva del telaio.

TELAIO SACRIFICALE

A partire dai primi schizzi delle sue linee guida, questo importante elemento è stato modellato continuando ad utilizzare sezioni rettangolari cave e parametrizzandone le dimensioni, come fatto per il resto del telaio. Il lavoro è stato completato aggiungendo degli aggrappi aderenti alle travi del telaio e posticipando alla fase di assemblaggio la realizzazione degli attacchi per l’ammortizzatore ed i triangoli delle sospensioni.

La parametrizzazione è stata in generale di fondamentale importanza al fine di poter operare agevolmente sull’ingombro del gruppo ruote-sospensioni-sterzo, sebbene sia fortemente limitata dal fatto che per ricalcare perfettamente le geometri complesse della cellula, abbiamo lavorato con geometrie imporate, dunque non automaticamente aggiornabili.

ASSEMBLAGGIO

Il fissaggio dei vari componenti è analogo al caso precedente. Sotto è riportata una foto del risultato finale.