Materie plastiche

Materiali polimerici

costituiti in genere da macromolecole organiche, caratterizzati dalla

possibilità di essere modellati in qualsiasi forma, quando si trovano allo stato

plastico; vengono lavorati mediante procedimenti vari, generalmente a caldo. Le

unità di base della materie plastiche, cioè i polimeri, possono essere naturali

(come la cellulosa, la cera e la gomma naturale), artificiali, cioè costituiti

da polimeri naturali modificati (come l'acetato di cellulosa e il cloridrato di

caucciù) o sintetici, cioè prodotti mediante reazioni chimiche di sintesi o di

addizione (come il nylon, il polietilene ecc.). I materiali iniziali sono resine

sotto forma di granulati, polveri o soluzioni, dai quali si formano le materie

plastiche finite. Le materie plastiche sono caratterizzate da un alto rapporto

resistenza-densità, un'eccellente proprietà di isolamento termico, elettrico e

acustico, e una buona resistenza ad acidi, alcali e solventi. Le macromolecole

dalle quali sono costituite possono essere lineari, ramificate o reticolate; nei

primi due casi esse sono termoplastiche (lunghe catene aggrovigliate ma senza

reticolazioni, rigidezza non elevata e bassa resistenza a temperature elevate), mentre nell'ultimo caso sono termoindurenti

(catene con un numero elevato di reticolazioni tra catene stesse, buona

rigidezza e resistenza a temperature elevate).

Materiali polimerici

costituiti in genere da macromolecole organiche, caratterizzati dalla

possibilità di essere modellati in qualsiasi forma, quando si trovano allo stato

plastico; vengono lavorati mediante procedimenti vari, generalmente a caldo. Le

unità di base della materie plastiche, cioè i polimeri, possono essere naturali

(come la cellulosa, la cera e la gomma naturale), artificiali, cioè costituiti

da polimeri naturali modificati (come l'acetato di cellulosa e il cloridrato di

caucciù) o sintetici, cioè prodotti mediante reazioni chimiche di sintesi o di

addizione (come il nylon, il polietilene ecc.). I materiali iniziali sono resine

sotto forma di granulati, polveri o soluzioni, dai quali si formano le materie

plastiche finite. Le materie plastiche sono caratterizzate da un alto rapporto

resistenza-densità, un'eccellente proprietà di isolamento termico, elettrico e

acustico, e una buona resistenza ad acidi, alcali e solventi. Le macromolecole

dalle quali sono costituite possono essere lineari, ramificate o reticolate; nei

primi due casi esse sono termoplastiche (lunghe catene aggrovigliate ma senza

reticolazioni, rigidezza non elevata e bassa resistenza a temperature elevate), mentre nell'ultimo caso sono termoindurenti

(catene con un numero elevato di reticolazioni tra catene stesse, buona

rigidezza e resistenza a temperature elevate).

Catene Polimeriche

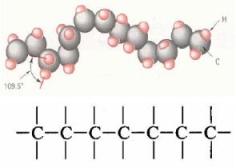

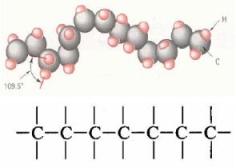

I polimeri sono delle catene

organiche, il loro legame è permesso grazie al legame covalente, una catena

polimerica consiste in una lunga sequenza di atomi di carbonio ai quali sono

legati altri elementi "laterali" quali ad esempio H e O. Rispetto ai polimeri commerciali quelli ingegneristici sono

ottimizzati per quanto riguarda le caratteristiche di resistenza meccanica.

Rispetto ai polimeri commerciali quelli ingegneristici sono

ottimizzati per quanto riguarda le caratteristiche di resistenza meccanica.

Le

catene di notevole lunghezza si aggrovigliano tra loro, ed è proprio il modo in

cui si aggrovigliano/svolgono queste catene che determina le caratteristiche

meccaniche del polimero. La lunghezza delle catene polimeriche si può esprimere

in due modi:

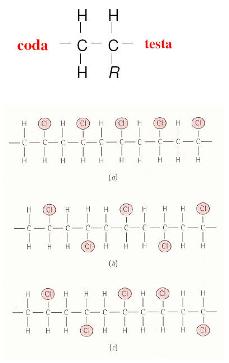

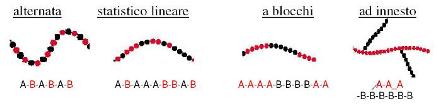

I polimeri presentano varie

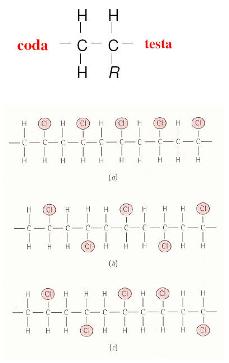

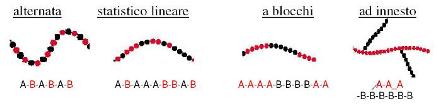

strutture, quelle lineari: dove la posizione dei gruppi laterali possono

modificare le caratteristiche, nella catena polimerica mer si possono avere

accoppiamenti testa-testa oppure testa-coda, in quest'ultima considerazione i

radicali si possono trovare tutti sullo stesso lato della catena (configurazione

isotattica), oppure su lati opposti (configurazione sindiotattica) o in modo

casuale (configurazione atattica). Nelle unità mer che presentano un legame C=C

e due gruppi laterali questi si possono presentare sullo stesso lato (struttura

cis) o su lati opposti (struttura trans).

I polimeri presentano varie

strutture, quelle lineari: dove la posizione dei gruppi laterali possono

modificare le caratteristiche, nella catena polimerica mer si possono avere

accoppiamenti testa-testa oppure testa-coda, in quest'ultima considerazione i

radicali si possono trovare tutti sullo stesso lato della catena (configurazione

isotattica), oppure su lati opposti (configurazione sindiotattica) o in modo

casuale (configurazione atattica). Nelle unità mer che presentano un legame C=C

e due gruppi laterali questi si possono presentare sullo stesso lato (struttura

cis) o su lati opposti (struttura trans).

Polimeri Termoplastici

Un polimero termoplastico non

presenta legami incrociati, possono esistere legami deboli e sono catena

aggrovigliate tra loro; questi polimeri si possono presentare in forma amorfa o

parzialmente cristallizzata. Le catene polimeriche possono presentarsi anche con

porzioni di catene disposte regolarmente nello spazio, la catene possono far

parte di una o più lamelle, le quali si possono ripiegare più volte, tra le

lamelle possono esistere porzioni di catene non regolari; quindi il polimero non

sarà mai cristallino completamente, tali lamelle posso unirsi ulteriormente per

formare sferulidi. Le caratteristiche tensili di durezza, oltre che le

temperature di transizione vetrosa e di fusione dipendono da diversi fattori:

Un polimero termoplastico non

presenta legami incrociati, possono esistere legami deboli e sono catena

aggrovigliate tra loro; questi polimeri si possono presentare in forma amorfa o

parzialmente cristallizzata. Le catene polimeriche possono presentarsi anche con

porzioni di catene disposte regolarmente nello spazio, la catene possono far

parte di una o più lamelle, le quali si possono ripiegare più volte, tra le

lamelle possono esistere porzioni di catene non regolari; quindi il polimero non

sarà mai cristallino completamente, tali lamelle posso unirsi ulteriormente per

formare sferulidi. Le caratteristiche tensili di durezza, oltre che le

temperature di transizione vetrosa e di fusione dipendono da diversi fattori:

-

Grado di polimerizzazione.

-

Grado di

cristallizzazione.

-

Presenza di gruppi

laterali.

-

Presenza di ramificazioni.

-

Tatticità del polimero.

Per quel che riguarda la

deformazione di un polimero, è interessante far notare come le lamelle si

orientino nella direzione di carico e si frammentino in sottounità, con

deformazioni estese si ottiene una struttura formata da piccoli cristalli

allineati e corrispondenti sferuliti con forma distorta.

Il materiale scelto

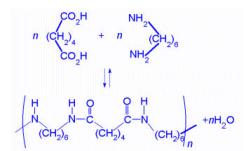

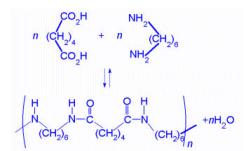

Data la grande particolarità di

tale progetto, si è reso necessario avere a disposizione un materiale plastico

che riuscisse a garantire caratteristiche meccaniche molto vicine a quelle dei

materiali impiegati attualmente per la realizzazione di biciclette. Esso doveva

garantire grande resistenza meccanica, unita ad alta resistenza allo snervamento

e una durata ottimale nei cicli di fatica, dopo svariate simulazioni con molti

materiali plastici in ambiente FEM, la nostra scelta è ricaduta su una variante

del Nylon 66. Questo materiale è composto da poliammidi (PA66) con del rinforzo

alle fibre di carbonio, i processi di produzioni tra i vari poliammidi sono

simili tra di loro: i monomeri allo stato fuso, oppure sciolti in quantità

variabili d'acqua, vengono caricati in autoclave dove avviene la

polimerizzazione le cui condizioni operative determinano la differente

realizzazione dei diversi materiali. Questi parametri possono essere così

riassunti: il tempo del processo, la temperatura e la pressione. Nel nostro caso

il PA66 ha punto di fusione più alto (255-265°C), una durezza superiore, buona

resistenza all'abrasione, facilità di stampaggio su particolari sottili, cicli

molto rapidi. Viene molto usato per filatura. Le poliammidi oltre

all'additivazione in polimerizzazione, possono essere colorate, caricate con

fibre di vetro o, mediante successiva estrusione, con altre cariche minerali

(come nel nostro caso con fibre di carbonio) ma in modalità rigorosamente

controllate per evitare possibili degradazioni. Le poliammidi possono essere

facilmente stampate ad iniezione, per soffiaggio e col sistema rotazionale

oppure per estrusione, e necessitano di cicli di stampaggio molto rapidi.

Fondamentale nel ciclo di produzione di tale plastica è evitare al minimo le

infiltrazione d'acqua che causano una riduzione drastica delle caratteristiche

meccaniche, per ovviare a questo problema si procede con l'inserimento di

stabilizzanti nel processo di produzione in modo da ridurre praticamente a zero

il possibile effetto degradante dell'acqua. Le poliammidi sono caratterizzate da

ottime proprietà meccaniche, resistenza all'usura, basso coefficiente d'attrito,

elevato punto di fusione, buona resistenza all'urto, elevata resistenza alla

fatica. Ottima resistenza anche ai solventi organici (tranne acido formico ed

m-cresolo). La denominazione del materiale scelto è la seguente:

Data la grande particolarità di

tale progetto, si è reso necessario avere a disposizione un materiale plastico

che riuscisse a garantire caratteristiche meccaniche molto vicine a quelle dei

materiali impiegati attualmente per la realizzazione di biciclette. Esso doveva

garantire grande resistenza meccanica, unita ad alta resistenza allo snervamento

e una durata ottimale nei cicli di fatica, dopo svariate simulazioni con molti

materiali plastici in ambiente FEM, la nostra scelta è ricaduta su una variante

del Nylon 66. Questo materiale è composto da poliammidi (PA66) con del rinforzo

alle fibre di carbonio, i processi di produzioni tra i vari poliammidi sono

simili tra di loro: i monomeri allo stato fuso, oppure sciolti in quantità

variabili d'acqua, vengono caricati in autoclave dove avviene la

polimerizzazione le cui condizioni operative determinano la differente

realizzazione dei diversi materiali. Questi parametri possono essere così

riassunti: il tempo del processo, la temperatura e la pressione. Nel nostro caso

il PA66 ha punto di fusione più alto (255-265°C), una durezza superiore, buona

resistenza all'abrasione, facilità di stampaggio su particolari sottili, cicli

molto rapidi. Viene molto usato per filatura. Le poliammidi oltre

all'additivazione in polimerizzazione, possono essere colorate, caricate con

fibre di vetro o, mediante successiva estrusione, con altre cariche minerali

(come nel nostro caso con fibre di carbonio) ma in modalità rigorosamente

controllate per evitare possibili degradazioni. Le poliammidi possono essere

facilmente stampate ad iniezione, per soffiaggio e col sistema rotazionale

oppure per estrusione, e necessitano di cicli di stampaggio molto rapidi.

Fondamentale nel ciclo di produzione di tale plastica è evitare al minimo le

infiltrazione d'acqua che causano una riduzione drastica delle caratteristiche

meccaniche, per ovviare a questo problema si procede con l'inserimento di

stabilizzanti nel processo di produzione in modo da ridurre praticamente a zero

il possibile effetto degradante dell'acqua. Le poliammidi sono caratterizzate da

ottime proprietà meccaniche, resistenza all'usura, basso coefficiente d'attrito,

elevato punto di fusione, buona resistenza all'urto, elevata resistenza alla

fatica. Ottima resistenza anche ai solventi organici (tranne acido formico ed

m-cresolo). La denominazione del materiale scelto è la seguente:

LNP (GE

Plastics) Stat-Kon® RC-1006 Polyamide 66, Carbon Fiber Reinforcement

Materiali polimerici

costituiti in genere da macromolecole organiche, caratterizzati dalla

possibilità di essere modellati in qualsiasi forma, quando si trovano allo stato

plastico; vengono lavorati mediante procedimenti vari, generalmente a caldo. Le

unità di base della materie plastiche, cioè i polimeri, possono essere naturali

(come la cellulosa, la cera e la gomma naturale), artificiali, cioè costituiti

da polimeri naturali modificati (come l'acetato di cellulosa e il cloridrato di

caucciù) o sintetici, cioè prodotti mediante reazioni chimiche di sintesi o di

addizione (come il nylon, il polietilene ecc.). I materiali iniziali sono resine

sotto forma di granulati, polveri o soluzioni, dai quali si formano le materie

plastiche finite. Le materie plastiche sono caratterizzate da un alto rapporto

resistenza-densità, un'eccellente proprietà di isolamento termico, elettrico e

acustico, e una buona resistenza ad acidi, alcali e solventi. Le macromolecole

dalle quali sono costituite possono essere lineari, ramificate o reticolate; nei

primi due casi esse sono termoplastiche (lunghe catene aggrovigliate ma senza

reticolazioni, rigidezza non elevata e bassa resistenza a temperature elevate), mentre nell'ultimo caso sono termoindurenti

(catene con un numero elevato di reticolazioni tra catene stesse, buona

rigidezza e resistenza a temperature elevate).

Materiali polimerici

costituiti in genere da macromolecole organiche, caratterizzati dalla

possibilità di essere modellati in qualsiasi forma, quando si trovano allo stato

plastico; vengono lavorati mediante procedimenti vari, generalmente a caldo. Le

unità di base della materie plastiche, cioè i polimeri, possono essere naturali

(come la cellulosa, la cera e la gomma naturale), artificiali, cioè costituiti

da polimeri naturali modificati (come l'acetato di cellulosa e il cloridrato di

caucciù) o sintetici, cioè prodotti mediante reazioni chimiche di sintesi o di

addizione (come il nylon, il polietilene ecc.). I materiali iniziali sono resine

sotto forma di granulati, polveri o soluzioni, dai quali si formano le materie

plastiche finite. Le materie plastiche sono caratterizzate da un alto rapporto

resistenza-densità, un'eccellente proprietà di isolamento termico, elettrico e

acustico, e una buona resistenza ad acidi, alcali e solventi. Le macromolecole

dalle quali sono costituite possono essere lineari, ramificate o reticolate; nei

primi due casi esse sono termoplastiche (lunghe catene aggrovigliate ma senza

reticolazioni, rigidezza non elevata e bassa resistenza a temperature elevate), mentre nell'ultimo caso sono termoindurenti

(catene con un numero elevato di reticolazioni tra catene stesse, buona

rigidezza e resistenza a temperature elevate). Rispetto ai polimeri commerciali quelli ingegneristici sono

ottimizzati per quanto riguarda le caratteristiche di resistenza meccanica.

Rispetto ai polimeri commerciali quelli ingegneristici sono

ottimizzati per quanto riguarda le caratteristiche di resistenza meccanica.  I polimeri presentano varie

strutture, quelle lineari: dove la posizione dei gruppi laterali possono

modificare le caratteristiche, nella catena polimerica mer si possono avere

accoppiamenti testa-testa oppure testa-coda, in quest'ultima considerazione i

radicali si possono trovare tutti sullo stesso lato della catena (configurazione

isotattica), oppure su lati opposti (configurazione sindiotattica) o in modo

casuale (configurazione atattica). Nelle unità mer che presentano un legame C=C

e due gruppi laterali questi si possono presentare sullo stesso lato (struttura

cis) o su lati opposti (struttura trans).

I polimeri presentano varie

strutture, quelle lineari: dove la posizione dei gruppi laterali possono

modificare le caratteristiche, nella catena polimerica mer si possono avere

accoppiamenti testa-testa oppure testa-coda, in quest'ultima considerazione i

radicali si possono trovare tutti sullo stesso lato della catena (configurazione

isotattica), oppure su lati opposti (configurazione sindiotattica) o in modo

casuale (configurazione atattica). Nelle unità mer che presentano un legame C=C

e due gruppi laterali questi si possono presentare sullo stesso lato (struttura

cis) o su lati opposti (struttura trans). Un polimero termoplastico non

presenta legami incrociati, possono esistere legami deboli e sono catena

aggrovigliate tra loro; questi polimeri si possono presentare in forma amorfa o

parzialmente cristallizzata. Le catene polimeriche possono presentarsi anche con

porzioni di catene disposte regolarmente nello spazio, la catene possono far

parte di una o più lamelle, le quali si possono ripiegare più volte, tra le

lamelle possono esistere porzioni di catene non regolari; quindi il polimero non

sarà mai cristallino completamente, tali lamelle posso unirsi ulteriormente per

formare sferulidi. Le caratteristiche tensili di durezza, oltre che le

temperature di transizione vetrosa e di fusione dipendono da diversi fattori:

Un polimero termoplastico non

presenta legami incrociati, possono esistere legami deboli e sono catena

aggrovigliate tra loro; questi polimeri si possono presentare in forma amorfa o

parzialmente cristallizzata. Le catene polimeriche possono presentarsi anche con

porzioni di catene disposte regolarmente nello spazio, la catene possono far

parte di una o più lamelle, le quali si possono ripiegare più volte, tra le

lamelle possono esistere porzioni di catene non regolari; quindi il polimero non

sarà mai cristallino completamente, tali lamelle posso unirsi ulteriormente per

formare sferulidi. Le caratteristiche tensili di durezza, oltre che le

temperature di transizione vetrosa e di fusione dipendono da diversi fattori:

Data la grande particolarità di

tale progetto, si è reso necessario avere a disposizione un materiale plastico

che riuscisse a garantire caratteristiche meccaniche molto vicine a quelle dei

materiali impiegati attualmente per la realizzazione di biciclette. Esso doveva

garantire grande resistenza meccanica, unita ad alta resistenza allo snervamento

e una durata ottimale nei cicli di fatica, dopo svariate simulazioni con molti

materiali plastici in ambiente FEM, la nostra scelta è ricaduta su una variante

del Nylon 66. Questo materiale è composto da poliammidi (PA66) con del rinforzo

alle fibre di carbonio, i processi di produzioni tra i vari poliammidi sono

simili tra di loro: i monomeri allo stato fuso, oppure sciolti in quantità

variabili d'acqua, vengono caricati in autoclave dove avviene la

polimerizzazione le cui condizioni operative determinano la differente

realizzazione dei diversi materiali. Questi parametri possono essere così

riassunti: il tempo del processo, la temperatura e la pressione. Nel nostro caso

il PA66 ha punto di fusione più alto (255-265°C), una durezza superiore, buona

resistenza all'abrasione, facilità di stampaggio su particolari sottili, cicli

molto rapidi. Viene molto usato per filatura. Le poliammidi oltre

all'additivazione in polimerizzazione, possono essere colorate, caricate con

fibre di vetro o, mediante successiva estrusione, con altre cariche minerali

(come nel nostro caso con fibre di carbonio) ma in modalità rigorosamente

controllate per evitare possibili degradazioni. Le poliammidi possono essere

facilmente stampate ad iniezione, per soffiaggio e col sistema rotazionale

oppure per estrusione, e necessitano di cicli di stampaggio molto rapidi.

Fondamentale nel ciclo di produzione di tale plastica è evitare al minimo le

infiltrazione d'acqua che causano una riduzione drastica delle caratteristiche

meccaniche, per ovviare a questo problema si procede con l'inserimento di

stabilizzanti nel processo di produzione in modo da ridurre praticamente a zero

il possibile effetto degradante dell'acqua. Le poliammidi sono caratterizzate da

ottime proprietà meccaniche, resistenza all'usura, basso coefficiente d'attrito,

elevato punto di fusione, buona resistenza all'urto, elevata resistenza alla

fatica. Ottima resistenza anche ai solventi organici (tranne acido formico ed

m-cresolo). La denominazione del materiale scelto è la seguente:

Data la grande particolarità di

tale progetto, si è reso necessario avere a disposizione un materiale plastico

che riuscisse a garantire caratteristiche meccaniche molto vicine a quelle dei

materiali impiegati attualmente per la realizzazione di biciclette. Esso doveva

garantire grande resistenza meccanica, unita ad alta resistenza allo snervamento

e una durata ottimale nei cicli di fatica, dopo svariate simulazioni con molti

materiali plastici in ambiente FEM, la nostra scelta è ricaduta su una variante

del Nylon 66. Questo materiale è composto da poliammidi (PA66) con del rinforzo

alle fibre di carbonio, i processi di produzioni tra i vari poliammidi sono

simili tra di loro: i monomeri allo stato fuso, oppure sciolti in quantità

variabili d'acqua, vengono caricati in autoclave dove avviene la

polimerizzazione le cui condizioni operative determinano la differente

realizzazione dei diversi materiali. Questi parametri possono essere così

riassunti: il tempo del processo, la temperatura e la pressione. Nel nostro caso

il PA66 ha punto di fusione più alto (255-265°C), una durezza superiore, buona

resistenza all'abrasione, facilità di stampaggio su particolari sottili, cicli

molto rapidi. Viene molto usato per filatura. Le poliammidi oltre

all'additivazione in polimerizzazione, possono essere colorate, caricate con

fibre di vetro o, mediante successiva estrusione, con altre cariche minerali

(come nel nostro caso con fibre di carbonio) ma in modalità rigorosamente

controllate per evitare possibili degradazioni. Le poliammidi possono essere

facilmente stampate ad iniezione, per soffiaggio e col sistema rotazionale

oppure per estrusione, e necessitano di cicli di stampaggio molto rapidi.

Fondamentale nel ciclo di produzione di tale plastica è evitare al minimo le

infiltrazione d'acqua che causano una riduzione drastica delle caratteristiche

meccaniche, per ovviare a questo problema si procede con l'inserimento di

stabilizzanti nel processo di produzione in modo da ridurre praticamente a zero

il possibile effetto degradante dell'acqua. Le poliammidi sono caratterizzate da

ottime proprietà meccaniche, resistenza all'usura, basso coefficiente d'attrito,

elevato punto di fusione, buona resistenza all'urto, elevata resistenza alla

fatica. Ottima resistenza anche ai solventi organici (tranne acido formico ed

m-cresolo). La denominazione del materiale scelto è la seguente: