![]() CARLETTI Costruzioni Meccaniche

S.r.l.

CARLETTI Costruzioni Meccaniche

S.r.l. ![]()

![]()

Il macchinario riprogettato è dotato di una ghigliottina a denti di sega, con angoli registrabili a macchina ferma, necessari per adattarsi anche ad altri tipi di esigenze, nel campo dei prodotti dolciari.

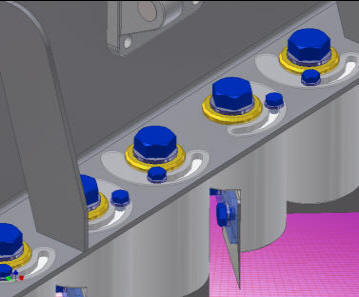

La ghigliottina è stata ottenuta accostando tra loro gli elementi taglianti, montati su una lamiera in acciaio opportunamente vincolata e dimensionata. Nella figura 1 si può osservare l'assieme della struttura mentre nella figura 2 è visibile il particolare della soluzione tecnica adottata per variare l'orientazione delle lame. Da notare inoltre l’esigenza di coprire la cava al fine di evitare il deposito di materiale deteriorabile (nel particolare l’impasto) per rispettare le norme igieniche. Infatti nei macchinari che trattano cibi le norme prevedono di non utilizzare materiali differenti dall’acciaio e per la trasmissione del moto di non utilizzare cinghie oliate o organi ingrassati.

|

|

|

|

figura 1 |

figura 2 |

|

Di lato è osservabile lo spaccato dell'elemento tagliente orientabile da montare sulla lamiera. |

|

Nello spaccato si può notare la presenza di una lamierina adottata per evitare il diretto contatto tra vite e lamina che a causa delle vibrazioni indotte dal moto può causare l’allentamento della stessa. Sul supporto lama è stato possibile progettare l’accoppiamento lamiera-supporto e lama-supporto con fori ciechi, perché sono zone non interessate dal deposito dell’impasto.

La nostra ghigliottina deve compiere movimenti ortogonali rispetto al piano del forno, azionati da un'unica motorizzazione. Utilizzando il software Working Model 2D è stato eseguito uno studio sulla cinematica e sulla dinamica del sistema in modo da capire l'entità delle forze agenti sui vincoli e sugli organi di contatto a regime di funzionamento. Le richieste del cliente indicavano che la macchina dovesse girare con velocità angolare costante a 240 giri/min, ovvero 4 battute al secondo. Data l’alta velocità è necessario bilanciare al meglio le masse in movimento per evitare eccessive forze d’inerzia con conseguenti vibrazioni che possono a lungo andare alterare le prestazioni strutturali dei componenti e provocare eccessivo rumore acustico.

I movimenti della nostra ghigliottina sono del tipo a "glifo oscillante", ottenuti con un cinematismo biella-manovella. Grazie ad uno studio condotto mediante l'utilizzo del quadrilatero articolato ed un successivo bilancio di potenze sulla struttura in movimento, abbiamo potuto dimensionare al meglio il nostro motore che deve essere in grado di fornire una potenza di 0.3 kW.

| Una volta ottenuto il comportamento simulato delle forze agenti sulla struttura è stata progettata una staffa adeguata per sostenere il motore e rendere maggiormente stabile la struttura, viste le notevoli accelerazioni e forze d'inerzia a cui era sottoposta. Nella staffa è stato anche predisposto un foro per il cambio dell'olio, in posizione tale da non andare a contatto con il cibo. E’ buona norma inoltre non avere superfici piane sulle quali potrebbe depositarsi polvere, briciole. Nel nostro caso è stato possibile invece progettare la staffa con geometria ad L perché esterna al telaio e quindi facilmente pulibile. |

|

La macchina è stata parametrizzata rispetto al numero ed all'interasse dei denti di sega della ghigliottina, ed alla larghezza della linea. Per prima cosa abbiamo parametrizzato i componenti commerciali, che avranno impieghi anche in altri progetti a seconda delle forze agenti. La parametrizzazione è stata effettuata basandosi sulle dimensioni e sulla nomenclatura riportate sui cataloghi del settore. Infatti è possibile notare sul componente CH-41-100 sigle riguardanti le grandezze caratteristiche del particolare componente.

|

|

|

|

|

|

Nel nostro lavoro era richiesta la parametrizzazione del blocchetto porta-lama in modo tale da poter considerare blocchetto-lama-fori variabili a piacimento senza variare i rapporti tra le dimensioni che consentono il corretto funzionamento del componente. Come si può notare dalle figure è richiamata la stessa dimensione tra i fori e tra il diametro del blocchetto e la lunghezza della lama.

|

|

|

Per quello che riguarda la parametrizzazione sulla larghezza della linea, abbiamo vincolato il numero di fori sulla lamiera rispetto alle dimensioni del telaio preesistente.

Era inoltre necessaria la possibilità di aggiustamento del sincronismo in fase di montaggio, per prevenire possibili errori umani in fase di lavoro in officina o una possibile variazione di configurazione operativa del macchinario. Pertanto abbiamo fatto in modo di avere una biella regolabile in lunghezza ed un braccio di manovella variabile con la velocità necessaria alla lama.

|

|

|