Descrizione di un ammortizzatore

- Descrizione del fenomeno dello smorzamento:

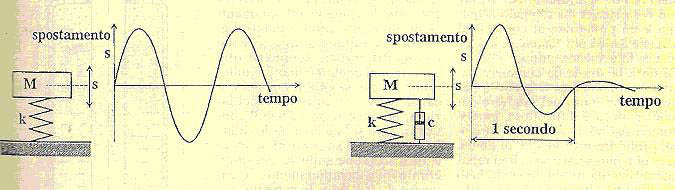

Lo scopo del gruppo molla - ammortizzatore è di assorbire le sollecitazioni dinamiche e statiche alle quali è sottoposto il retrotreno della motocicletta. Sollecitata da carichi dinamici, la molla si comprime accumulando energia cinetica sotto forma d'energia potenziale, che poi, estendendosi, rilascia nuovamente. L'ammortizzatore, invece, non accumula energia per poi restituirla alla sospensione, bensì l'assorbe per poi disperderla sotto forma di calore.

La presenza dello smorzatore è di fondamentale importanza per un giusto funzionamento. I due componenti non possono fare a meno l'uno dell'altro, infatti se alle sospensioni di una moto togliessimo le componenti smorzanti lasciando solo quelle elastiche, esteriormente non si avvertirebbe alcuna differenza, senonché una volta in movimento la moto risulterebbe assolutamente ingovernabile a causa delle notevolissime oscillazioni. Se accadesse il contrario la moto si affloscerebbe sulle sospensioni, e non sarebbe in grado di assorbire le asperità. Fra molla e smorzatore inoltre c' è una grande differenza: la prima è efficace sia staticamente che dinamicamente, mentre il secondo lo è solo dinamicamente.

Lo smorzatore sfrutta lo smorzamento, che è quel fenomeno fisico attraverso il quale tramite dissipazione di energia si ottiene l' attenuazione di un fenomeno ondulatorio.

Lo smorzamento quindi trova origine dall'attrito e può manifestarsi in due forme:

- smorzamento coulombiano: è quello indotto dalla forza di attrito generata da due solidi in moto relativo fra loro;

- smorzamento viscoso: come il nome fa intuire, è quello che si genera durante il moto delle particelle di un fluido;

Lo smorzamento coulombiano è efficace alle frequenze medio-basse, mentre quello viscoso a quelle medio-alte.

L' ammortizzatore di un motoveicolo lavora sempre a frequenze medio-alte; infatti se la ruota urta contro un ostacolo la sollecitazione è intensa ma di breve durata(frequenza alta), mentre seguendo le ondulazioni del terreno, la sollecitazione è più graduale(frequenza media).

Per contrastare entrambe le eccitazioni, la sospensione deve essere realizzata in modo tale da poter generare due valori di smorzamento: uno per contrastare le oscillazioni a media frequenza del telaio e uno per aver ragione di quelle ad alta frequenza delle ruote.

La sospensione quindi deve controllare sia il moto delle masse non sospese (la ruota) che quello delle masse sospese (il resto della moto più il pilota). Apparentemente sembra che tale distinzione non comporti alcuna differenza, invece essendo le due masse (sospesa e non) differenti fra loro circa per un ordine di grandezza, le forze da loro generate producono sollecitazioni con ampiezze e frequenze diverse e che, quindi, richiedono smorzamenti diversi.

In pratica, siccome l'inerzia delle masse sospese è maggiore dell'inerzia di quelle non sospese, le prime si muoveranno lentamente rispetto alle seconde.

Lo smorzamento inoltre è richiesto sia durante la fase di compressione che durante quella di espansione dell'ammortizzatore e in entrambi i casi agisce in direzione opposta a quella della molla. Se si attuano tutti e due i tipi di smorzamento l'ammortizzatore è detto "a doppio effetto".

Durante la fase di espansione lo smorzamento serve per evitare che la moto continui ad oscillare a causa dell' elemento elastico, mentre nella fase di compressione serve per aumentare la progressività delle sospensioni, utilizzando il fatto che la forza prodotta dallo smorzamento viscoso è sensibile alla velocità con cui si applica la forza eccitatrice.

Infatti se la sollecitazione avviene ad alta frequenza, l'elevata velocità porta ad un'elevata forza di smorzamento che viene in aiuto alla forza di reazione dell'elemento elastico. Se invece la frequenza delle oscillazioni è bassa, lo smorzamento genera una forza di piccola intensità, per cui la sollecitazione è assorbita praticamente solo dalla molla. Questo comportamento, è tipico solo dell'elemento smorzante: la molla, infatti, produce una forza proporzionale unicamente allo spostamento indotto dall'eccitazione e quindi non legata alla velocità.

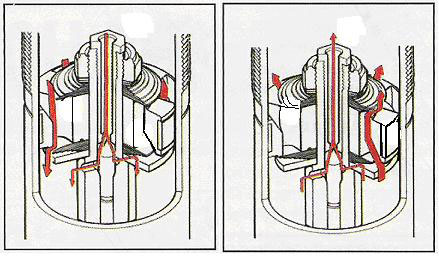

La forza di smorzamento all'interno di una sospensione si ottiene utilizzando uno smorzatore idraulico, nel quale la dissipazione si attua facendo passare un olio attraverso una serie di fori e scavi. A seconda del tipo di moto che il fluido assume durante il passaggio attraverso queste valvole si ottengono vari tipi di resistenze.

Se il moto è laminare (le particelle del fluido tendono a muoversi parallelamente a sé stesse), la resistenza è proporzionale alla velocità, mentre se il moto è turbolento (le particelle del fluido hanno un moto disordinato) la resistenza è proporzionale al quadrato della velocità. Quest' ultima soluzione è preferibile perché dà origine ad un comportamento più progressivo che permette una maggiore stabilità della sospensione alle sollecitazioni ad alta frequenza.

Precedentemente abbiamo visto come la sospensione necessiti di due valori di smorzamento per dissipare efficacemente sia le eccitazioni provenienti dalle ruote sia quelle dal telaio. Ciò si realizza dotando l'elemento smorzante di due tipi di orifizi: di piccolo diametro e sempre aperti per contrastare i moti lenti del telaio, di diametro maggiore e con valvole di chiusura per contrastare i moti impulsivi e veloci delle ruote.

Le valvole sono realizzate tramite lamelle anulari e sono necessarie perché se i fori grossi fossero sempre chiusi, la sola area lasciata dai fori piccoli non sarebbe sufficiente a garantire il corretto deflusso dell'olio, per cui lo smorzatore si comporterebbe come un elemento rigido; viceversa se gli orifizi di grosso diametro fossero sempre aperti, alle piccole sollecitazioni l'area a disposizione per il passaggio dell'olio sarebbe eccessiva, eliminando così di fatto la funzione smorzante. Grazie alle valvole, invece, i fori grandi si aprono automaticamente quando la pressione dell'olio supera un certo valore, cioè quando la forza eccitatrice raggiunge una certa intensità.

La sospensione è dotata di dispositivi che permettono di regolare lo smorzamento in due modi: modificando la grandezza degli orifizi tramite otturatore a spillo e variando l'elasticità delle lamelle. Se queste regolazioni non sono sufficienti per ottenere lo smorzamento desiderato si può cambiare il fluido e sceglierne uno più viscoso per ottenere uno smorzamento maggiore e uno meno viscoso per uno smorzamento minore. Gli orifizi più sottili sono collocati all' interno dello stelo del pistone, mentre quelli più ampi sono ricavati direttamente sul pistone.

- Regolazioni possibili sull'ammortizzatore:

L' ammortizzatore OHLINS permette di registrare dall' esterno la tarature in estensione, quella in compressione alle basse velocità e quella in compressione alle alte velocità.

Il regolatore della compressione alle basse velocità e dell' espansione è composto dal registro inferiore che è collegato al giunto inferiore e dallo stelo interno insieme alla punta otturatrice.

Il regolatore della compressione alle alte velocità, invece, è costituito dal registro superiore che regola il flusso dell' olio fra il serbatoio dell' olio e il corpo dell' ammortizzatore.

Quando l'ammortizzatore viene esteso, lo stelo fuoriesce dal corpo ammortizzatore aumentando lo spazio a disposizione all'interno. Questo spazio viene occupato dall' olio, che viene risucchiato dal suo serbatoio, provocando il movimento del separatore spinto dal gas in pressione che si espande.

L' olio allora è costretto a passare attraverso il pistone e attraverso la via interna allo stelo e dotata di otturatore. Se la regolazione a spillo è aperta, l' olio fluisce attraverso lo stelo fino a quando la resistenza quì incontrata non eguaglia quella offerta dalle lamelle del pistone. In tal caso, le lamelle si flettono lasciando passare l' olio anche dai fori nel pistone.

Se invece la regolazione a spillo è chiusa, tutto l' olio è costretto a passare attraverso il pistone(dopo aver vinto la resistenza delle lamelle).

Quando l' ammortizzatore viene compresso, invece, lo stelo penetra nel corpo ammortizzatore occupando un certo volume, che è compensato dallo spostamento del separatore e dalla compressione del gas.

L' olio quindi si comporta analogamente all' espansione solo che in direzione opposta: se l' otturatore è aperto l' olio passerà attraverso lo stelo e se necessario attraverso il pistone, mentre se l' otturatore è chiuso l' olio passerà solo attraverso il pistone.

Quindi la regolazione dello stelo influisce sia in estensione che in compressione.

In pratica è costituita da due by-pass posti in parallelo. Il loro condotto inizia con i due fori radiali sullo stelo posti sotto il pistone, continua assialmente sempre lungo lo stelo, aggirando il pistone, fino ad arrivare all'estremità dello stelo, che è chiusa con un grano filettato e forato. Lo spillo, coassiale allo stelo, può traslarvi assialmente regolato dall'apposita manopola: avvitando quest'ultima, si spinge lo spillo che, occludendo il foro del grano, diminuisce la sezione di passaggio dell'olio.

Fin dalle basse velocità l'olio per poter fluire attraverso il pistone deve vincere il precarico delle lamelle.

Inizialmente l'olio fluisce solo attraverso la regolazione a spillo, e la resistenza aumenta linearmente con la velocità, perché il moto è in regime laminare. In seguito, l'olio raggiunge velocità tali da produrre un moto in regime transitorio o turbolento, e quindi la resistenza aumenta parabolicamente.

Per la regolazione della compressione alle alte velocità il principio è molto simile. Al posto dello spillo che ottura progressivamente il condotto, si sfrutta una ranella elastica che, se compressa da un registro, va ad appiattirsi e conseguentemente assottigliare la luce di passaggio dell' olio. Così l' olio fa molto attrito è lo smorzamento si attua anche fra i due serbatoi.

In genere la sollecitazione che riceve l' ammortizzatore è di tipo sinusoidale caratterizzata da accelerazioni molto ridotte, corse lunghe e velocità molto variabili. L'ammortizzatore, e in particolare lo stelo, è sollecitato esattamente come se fosse il pistone di un motore. Quando lo stelo è tutto esteso, è fermo e successivamente incomincia ad essere sollecitato in compressione e quindi la velocità aumenta progressivamente, fino ad arrivare a metà corsa in cui la velocità è massima e quindi massima è anche la resistenza offerta. Al proseguire della corsa in compressione la velocità diminuisce fino ad arrivare all'arresto dello stelo. Ovviamente in queste condizioni, l' ammortizzatore offre una resistenza nulla.

A questo punto l' ammortizzatore è sollecitato in estensione a velocità crescente, fino ad arrivare a metà corsa,dove la velocità, e quindi anche la resistenza in estensione, sono massime. Infine lo stelo dell' ammortizzatore continua ad estendersi a velocità sempre minori fino a raggiungere nuovamente il punto iniziale.

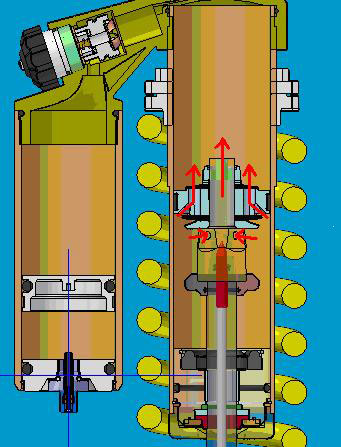

- Dentro l'ammortizzatore:

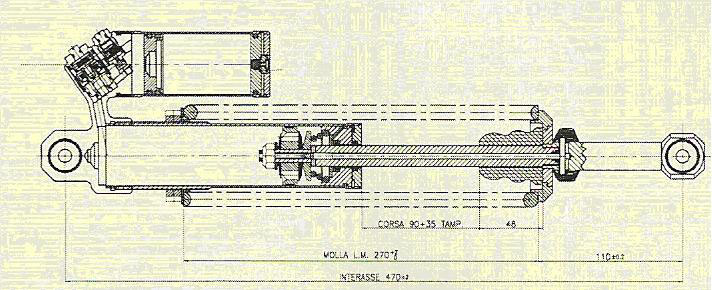

La sospensione sembrerebbe, a prima vista, un organo meccanico molto semplice, costituito da una molla elicoidale coassiale ad un serbatoio entro cui scorre un pistone. In realtà tale componente della ciclistica è piuttosto complicato, sia per quanto concerne il numero di elementi presenti (si contano circa 90 modelli CAD 3D), sia per quanto riguarda i compiti assolti dai singoli sottoassiemi e le interazioni tra gli stessi.

Poiché il comportamento su strada di un veicolo, a parità di altre condizioni, è determinato in maniera sostanziale dalle caratteristiche delI'ammortlzzatore, o degli ammortizzatori che fanno parte delle sospensioni, tutti i particolari costruttivi sono oggetto di attente valutazioni sia per quanto attiene al disegno, sia per la scelta dei materiali e delle lavorazioni, al fine di ottenere il massimo delle prestazioni con un costo, per le serie destinate all'impiego su vasta scala, che non incida in maniera drastica sul prezzo finale del veicolo.

Innanzitutto è importante sottolineare che l'ammortizzatore viene vincolato al telaio della motocicletta mediante uno snodo sferico (imperniato solitamente sotto la sella), mentre la parte inferiore dello stesso viene vincolata, sempre con uno snodo sferico, alla ruota posteriore; in particolare, per le motociclette si è diffusa ormai da molti anni la configurazione che prevede un ammortizzatore unico, posizionato più o meno centralmente.

Analizzando sempre più dettagliatamente i vari sottoassiemi, è possibile operare la seguente suddivisione in "aree di competenza":

- Il sottoassieme comprendente l'attacco inferiore;

- La molla con le ghiere, i piattelli ed il tampone;

- Il gruppo costituito dal pistone, dalle lamelle, dagli steli, dalla punta di regolazione e dagli elementi di tenuta;

- La testa di chiusura e il registro superiore;

- Il serbatoio dell'azoto;

- Il fluido di lavoro (che pur non essendo un organo meccanico è un elemento fondamentale dell'ammortizzatore);

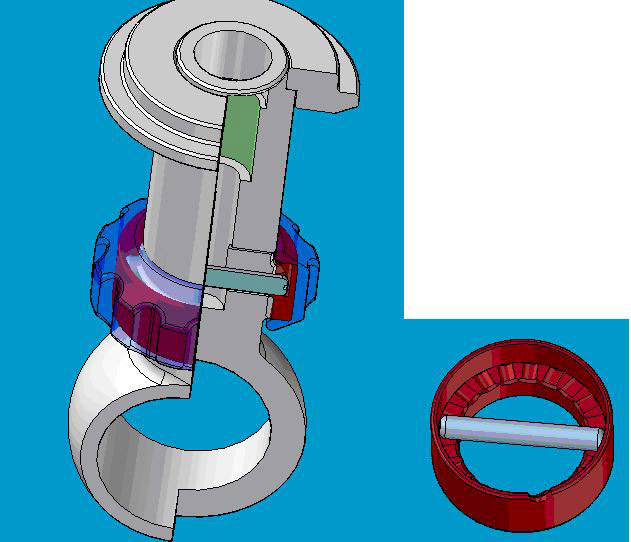

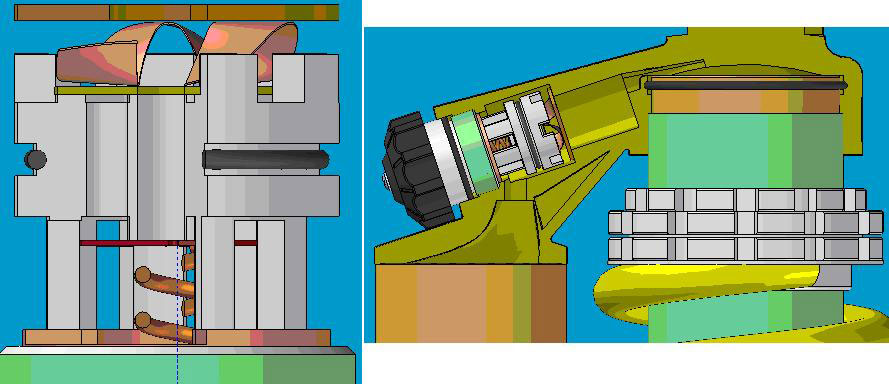

Come è possibile osservare nella figura 3, l'attacco inferiore è costituito da un perno che termina con una sede (sferica oppure cilindrica a seconda che il vincolo venga realizzato con un giunto sferico o tramite una cerniera) avente lo scopo di vincolare l'organo meccanico alla ruota. Inoltre tale parte si accoppia, attraverso un collegamento filettato, con lo stelo del pistone; l'attacco inferiore, esternamente, si avvita su di un cilindro, il quale, regolato tramite una ghiera, provoca l'innalzamento di un perno, che consente di modificare l'altezza della punta di regolazione.

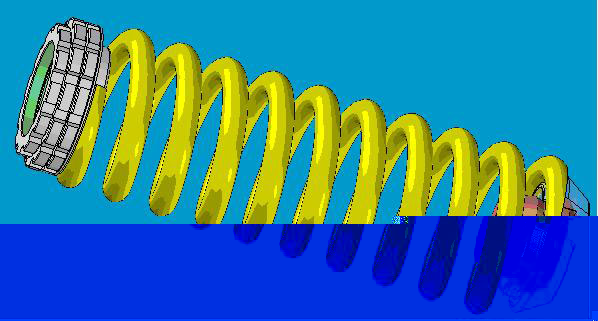

Se invece si considera il gruppo della molla, il quale è un sottoassieme costituito dalla battuta inferiore (che si avvita sul perno sopra descritto), dal piattello superiore (il quale garantisce un appoggio planare alla superficie molata della molla) e da tre ghiere (in grado di precaricare in modo adeguato la molla e di fissarne l'estremità relativamente al serbatoio).

Inoltre è presente anche un altro elemento, denominato tampone e realizzato in gomma, che svolge il proprio compito durante la compressione, evitando la chiusura a pacco della molla.

L'elemento più interessante di questo sottoassieme è sicuramente la molla, la quale rappresenta l'elemento elastico della sospensione, immagazzinando energia elastica durante la compressione e rilasciandone una parte (perché una parte è stata dissipata dall'ammortizzatore) durante la corsa di ritorno.

A questo punto è importante puntualizzare riguardo la differenza tra ammortizzatore e molla. Infatti, quello che usualmente deflniamo come "ammortizzatore" riunisce in realtà due funzioni specifiche e concettualmente separate: la reazione elastica per la sospensione, attuata con la molla, e la funzione smorzante vera e propria, attuata dall'ammortizzatore idraulico che viene di solito montato coassiale con la molla. La separazione concettuale fra elemento elastico e smorzatore è ancora più fondamentale in quanto sono diversi i legami fisici e matematici tra azione e risposta: una molla reagisce in maniera proporzionale allo spostamento della sospensione, nel senso che la forza di reazione dipende direttamente dalla compressione della molla stessa; l' ammortizzatore idraulico reagisce alla velocità del movimento della sospensione, ossia, in termini matematici, reagisce al gradiente dello spostamento. Inoltre è possibile affermare che, la molla lavora alle basse frequenze, mentre lo smorzamento dell'ammortizzatore influenza i moti di alta frequenza.

Quindi la scelta della tipologia di molla e dei rispettivi parametri risulta fondamentale, poiché caratterizzerà definitivamente il comportamento della parte elastica della sospensione (si osservi che, mentre le caratteristiche della parte idraulica sono in parte regolabili anche in seguito alla scelta della sospensione, le proprietà della molla vengono fissate una volta scelta quest'ultima e non sono ulteriormente modificabili (precarico escluso)). Nelle sospensioni motociclistiche si utilizzano, solitamente, molle elicoidali, le quali lavorano in compressione, ma che sono del tutto assimilabili a delle barre di torsione avvolte a spirale (infatti il filo costituente la molla è principalmente sollecitato a torsione). I vantaggi conferiti da questa tipologia di molla e che ne hanno consentito la notevole diffusione sono: il ridotto ingombro (si montano coassialmente all'ammortizzatore), la capacità di immagazzinare una notevole quantità di energia per unità di massa (efficienza) e l'elevata frequenza propria di vibrazione.

Tra i parametri fondamentali che entrano in gioco nella scelta della molla vi sono: il diametro del filo (d), il diametro di avvolgimento dell'elica, il numero di spire "attive" (N), ossia quelle che effettivamente lavorano (numero totale delle spire meno quelle molate a contatto con gli appoggi), la rigidezza (k) ,che rappresenta il coefficiente angolare della retta tangente al grafico del carico in funzione della freccia ed è misurata in [N/mm] (nel nostro caso è costante), la resistenza meccanica (consente di definire il carico max sopportabile).

Al crescere di d aumenta k, che cresce anche al diminuire di N, e diminuisce la frequenza naturale di vibrazione. Precisamente, la rigidezza dipende dalla geometria, dalle dimensioni e dal materiale (modulo elastico) della molla. Sotto questo aspetto sono interessanti anche le molle a passo variabile e quelle ad elica tronco-conica. Nelle prime il numero delle spire "attive" varia durante la compressione della valvola, cioè la caratteristica della molla non viene descritta, nel diagramma carico-deformazione, da una retta inclinata, ma da due segmenti rettilinei con differenti inclinazioni (se la molla ha due passi diversi) o da una curva se il passo è continuamente variabile. Infatti, supponendo che il passo diminuisca man mano che procede la compressione, le spire sono sempre più ravvicinate e la rigidezza tende a crescere.

Il ciclo di fabbricazione e la scelta del materiale con cui realizzare la molla sono altresì due aspetti rilevanti. Nel nostro caso, si è supposto di realizzare la molla in acciaio legato al silicio-cromo-nichel 52SiCrNi5; il pezzo finito si ottiene in seguito all'avvolgimento del filo o della vergella (a freddo o a caldo a seconda dei casi), alla tempra ed al rinvenimento (effettuato a 400°C per rendere massimo il rapporto Rsn/Rm), seguiti dalla pallinatura, la quale permette di incrementare notevolmente il limite di fatica pratico.

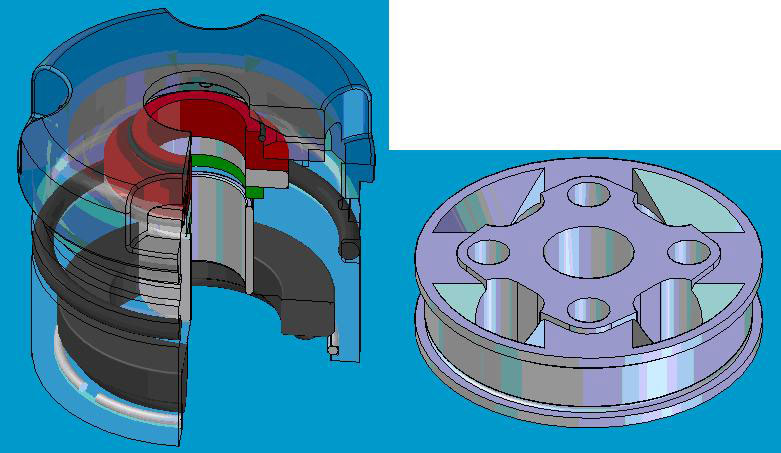

Passando invece a considerare il sottoassieme di componenti a cui fa capo il pistone, è possibile affermare che quest'ultimo scorre all'interno del serbatoio principale ed è collegato all'estremità mobile mediante un'asta (stelo), che fuoriesce dal corpo per mezzo di un elemento, all'interno del quale sono integrate le funzioni di tenuta idraulica e di guida per lo scorrimento (sarebbe il sottoassieme da noi denominato "cilindretto+tappo" in Solid Edge).

Questa parte è fondamentale per il buon funzionamento, perché la tenuta idraulica deve essere assoluta sia dall'interno verso l'esterno (per non far uscire l'olio, la cui pressione può anche salire a valori non trascurabili) sia anche dall'esterno verso l'interno, per non far entrare sporco ed umidità che in primo luogo rovinerebbero tanto la tenuta stessa, quanto la boccola di scorrimento. Quest'ultima serve per guidare l'asta nel suo movimento con il minimo attrito possibile: a questo proposito viene condotto con attenzione anche lo studio delle tenute (che sono elementi striscianti in gomma sintetica) e del loro accoppiamento con lo stelo (che ha una superficie accuratamente rettificata) perché ogni resistenza allo scorrimento dello stelo andrebbe a sommarsi a quella funzionale generata dallo smorzatore.

Sugli ammortizzatori si trovano in genere due "stadi" di tenute: quella più esterna (in rosso nella figura) che serve da parapolvere ed impedisce allo sporco di entrare all'interno, dove lavora la tenuta idraulica (in verde) vera e propria. Sempre per minimizzare gli attriti di scorrimento ed anche le usure viene progettato con attenzione il "segmento" di tenuta che lavora sul pistone, in maniera del tutto analoga alla fascia di tenuta del pistone di un motore: anche se le condizioni di lavoro sono sostanzialmente differenti.

Su questo pistone troviamo installati due gruppi di lamelle, ciascuno dei quali serve a "frenare" il passaggio dell'olio in uno dei sensi di movimento: quando si è in fase di compressione, le lamelle sulla faccia inferiore del pistone sl sollevano mentre quelle sul lato superiore restano chiuse, perché la pressione dell'olio le spinge in appoggio, quando sl è in fase di estensione (anche detto "ritorno") si sollevano le lamelle poste sul lato superiore del pistone mentre si chiudono quelle che prima erano aperte.

Siccome i gruppi sono nettamente separati, diventa allora possibile generare caratteristiche smorzanti diverse nei due sensi variando il numero, lo spessore e le dimensioni dei "pacchi" di lamelle che vengono montate coassiali con lo stelo.

All'interno di quest'ultimo è alloggiata anche un'ulteriore valvola di regolazione della frenatura, che viene regolata dall'esterno per mezzo della ghiera posizionata all'interno del piede dell'ammortizzatore appena al di sotto dell'appoggio della molla.

Questa valvola (evidenziata in rosso nella figura sottostante) è realizzata con uno spillo conico che parzializza in misura più o meno grande un piccolo passaggio entro il quale viene deviato parte del flusso di olio che passa nel pistone in fase di estensione dell' ammortizzatore.

La frenatura idraulica,allora, viene ripartita in due contributi: quello fisso legato al pacco delle lamelle e quello variabile legato alla regolazione esterna. Lo stesso genere di regolazione si può attuare anche quando I'ammortizzatore viene compresso con velocità elevate, ma la valvola demandata a questo compito è installata nel corpo principale dell'ammortizzatore, sul passaggio che porta l'olio dal corpo stesso verso il serbatoio d' espansione.

Lo stelo che aziona il pistone, difatti, occupa un certo spazio,per cui quando esso entra ed esce dalI'ammortizzatore provoca una variazione del volume interno a disposizione dell'olio. Se quest'ultimo è incomprimibile e quindi se il riempimento fosse completo l'ammortizzatore risulterebbe bloccato, in quanto lo stelo non potrebbe entrare od uscire, secondo se l'olio fosse stato introdotto con I'ammortizzatore tutto esteso o tutto compresso.

Si sfrutta allora questa caratteristica per regolare dall'esterno la frenatura in compressione: dal momento che quando lo stelo penetra nel corpo l'olio è forzato a riversarsi verso il serbatolo, con una valvola regolabile posta sul passaggio si può influenzare la resistenza che I' ammortizzatore oppone a questo movimento.

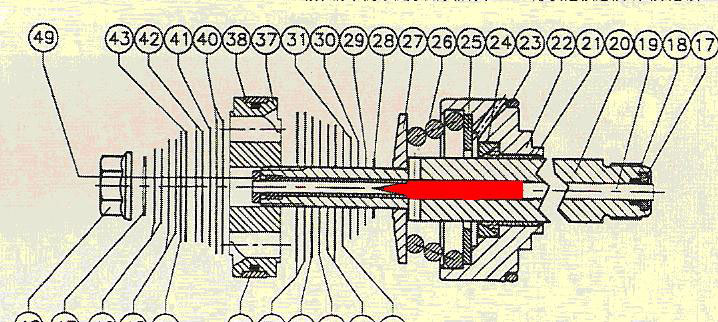

La testa di chiusura, nel nostro caso, è ottenuta per fusione (lega di alluminio), in quanto è caratterizzata da una geometria piuttosto complicata e poiché le tolleranze dimensionali e la finitura esterna non sono curate. Le uniche lavorazioni di macchina sono le due filettature (una interna ed una esterna), i fori per il passaggio dell'olio, la sede dello snodo sferico, la sede filettata (per la vite a frugola utilizzata per lo svuotamento dell'olio) e la sede del registro superiore.

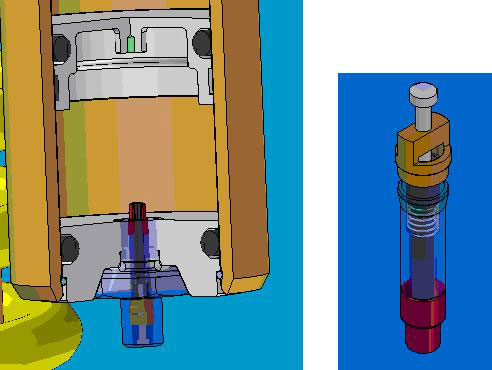

Quest'ultimo componente, come è possibile osservare nella figura sottostante, è piuttosto complicato e consiste in: una ghiera di regolazione, un cilindro forato al centro e lungo una corona, una serie di piattelli azionati da una molla elicoidale e da un particolare elemento elastico da noi denominato "ranella".

Precisamente si può affermare che la molla elicoidale lavora durante la corsa di compressione premendo un piattello (in rosso nella figura 9) contro il cilindro forato, otturando parzialmente la corona di sei fori ed il foro centrale. Agendo sulla ghiera si sposta un perno interno al registro che, comprimendo (o rilasciando) la molla causa una maggiore (o minore) resistenza al flusso dell'olio. La ranella, invece, lavora durante l'estensione analogamente alla molla (si veda il piattello giallo in figura).

Si noti che tale valvola consente la regolazione solamente per le alte velocità, in quanto l'apertura dei fori si verifica solamente con sollecitazioni di elevata intensità.

Il serbatoio secondario contiene olio e azoto separati da un pistone flottante (nel senso che è libero di muoversi, fungendo solamente da separatore tra i due fluidi). L'azoto viene utilizzato per pressurizzare l'olio e consente di compensare le variazioni di volume a disposizione del fluido di lavoro dovute al movimento dello stelo all'interno del serbatoio principale.

Il serbatoio è chiuso inferiormente da un tappo dotato di una valvola che consente di aggiungere o sottrarre azoto con una conseguente variazione di pressione.

Il fluido di lavoro funge principalmente da "smorzatore" del moto relativo tra stelo e camera dell'elemento ammortizzante. Vale a dire che l'olio, opponendosi con una determinata resistenza al passaggio nei vari fori calibrati dei percorsi interni alla sospensione, frena la corsa del pistone e, quindi, della sospensione stessa. Pertanto questi oli, devono possedere delle caratteristiche particolari, poichè devono lubrificare, ma anche dissipare (e in parte assorbire) energia.

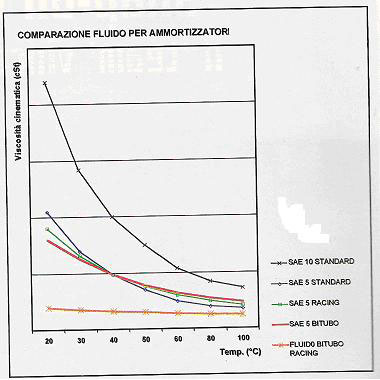

Quest'ultima precisazione è estremamente importante. A questo scopo, infatti, l'olio per sospensioni deve possedere una viscosità ben precisa ed essere in grado di mantenerla sia alle basse sia alle alte temperature, ossia deve avere un elevato indice di viscosità, in quanto le proprietà smorzanti della sospensione dipendono dalla viscosità dell'olio. Se quest'ultima presentasse sensibili variazioni (in funzione della temperatura per esempio, ma non solo), cambierebbe la caratteristica della sospensione e ciò vorrebbe dire avere, per assurdo, una sospensione "durissima" (cioè molto smorzata) a olio freddo, che si "ammorbidisce" al salire della temperatura.

L'olio, infatti, proprio perché esercita un'azione smorzante, quindi dissipativa, si scalda e può anche raggiungere temperature elevate, alle quali, tuttavia, deve mantenere una viscosità il più possibile simile a quella che possiede a temperatura ambiente. In pratica tutte le case produttrici di sospensioni chiedono oli con indice di viscosità fino a 200. La figura 12 riporta l'andamento qualitativo (non è indicata la scala sulle ordinate) della viscosità cinematica [mm2/s] in funzione della temperatura per differenti oli; si potrebbe concludere che tra gli oli analizzati sarebbe da preferire il fluido biturbo racing, il quale presenta il maggiore indice di viscosità del gruppo (175). Gli oli per sospensioni devono inoltre possedere doti antischiuma.

L'antischiuma garantisce di avere poche bolle d'aria in sospensione nell'olio; infatti esse passando per i fori calibrati oppongono molta meno resistenza, quindi la loro presenza è da evitare proprio perché renderebbe 'incontrollabile' la risposta dell'ammortizzatore. Si tenga presente che nei moderni monoammortizzatori la carica d'olio è pressurizzata mediante (in genere) azoto. Una camera opportuna contiene il gas, che è separato dall'olio tramite un setto (pistone mobile o flottante). Ovviamente la tenuta di quest'ultimo non può essere perfetta ed è quindi fondamentale l'utilizzo di un additivo antischiuma, che, appunto, deve mantenere disciolto il più possibile l'azoto trafilato. Altri additivi sono costituiti da piccole dosi di detergenti e disperdenti; è abbastanza facile che, per l'attrito relativo, si distacchino minute particelle, che devono essere rese innocue e mantenute in sospensione.

Gli additivi inoltre devono presentare buone proprietà anticorrosione: le sospensioni dovrebbero essere "ermetiche", tuttavia non bisogna escludere che un po' di umidità riesca ad infiltrarsi al loro interno. A proposito di tenute, un particolare requisito che questa classe di oli deve garantire è la compatibilità con le gomme utilizzate per le tenute ed i paraoli.

Con l'aumentare dei chilometri percorsi (e specialmente per le sospensioni per moto da cross, quale è quella da noi specificatamente analizzata) le proprietà dell'olio, specialmente quelle antischiuma, decadono sensibilmente; infatti i ripetuti cicli di riscaldamento e raffreddamento degradano (più o meno velocemente) le proprietà dell'olio. Inoltre, aria (o azoto, per gli elementi in pressione con questo gas), come detto, inesorabilmente trafilano e non possono che restare disciolti: diviene pertanto fondamentale la manutenzione, ossia la sostituzione periodica dell'olio stesso, da effettuarsi secondo intervalli indicati dal costruttore.